De planningsparadox

Veel productiebedrijven dromen van een betere planning en hebben hoge verwachtingen van planningstools. Met een betere planning hoopt men typisch om de hectiek op de werkvloer onder controle te krijgen, kortere doorlooptijden te realiseren en stipter te leveren. In dit artikel leest u waarom zelfs de meest geavanceerde planningstools vaak terleurstellen en hoe u kunt omgaan met hun tekortkomingen.

Om de planningsproblemen op te lossen, hebben veel bedrijven geïnvesteerd in planningstools. De eerste generatie aan planningstools planden typisch tegen oneindige capaciteit waardoor het maken van een realistische planning erg moeilijk was. Moderne planningstools houden wel rekening met de capaciteitsbeperkingen en plannen tegen eindige capaciteit. Ondanks de intelligentie van deze moderne planningstools blijft het maken van een realistische planning een heikele karwei. Hoe komt dit? Waarom blijft het maken van een betrouwbare planning toch zo moeilijk?

Systeemdynamica

Om dit te begrijpen, is enig inzicht in de systeemdynamica, de wetenschap van het gedrag van productiesystemen, noodzakelijk. Planningstools worden typisch ingezet om te kunnen voorspellen wanneer een order klaar zal zijn, m.a.w. plannen gaat finaal over het voorspellen van de doorlooptijden in een productiesysteem. Maar wat bepaalt nu de doorlooptijd?

De belangrijkste factor die een invloed heeft op de doorlooptijd is de bezettingsgraad. De bezettingsgraad is het percentage van de tijd waarvoor er werk voorhanden is aan een werkpost. Een bezettingsgraad van 80 procent betekent dus, dat er gedurende 80 procent van de tijd werk voorhanden is, en dat er gedurende 20 procent van de tijd geen orders zijn.

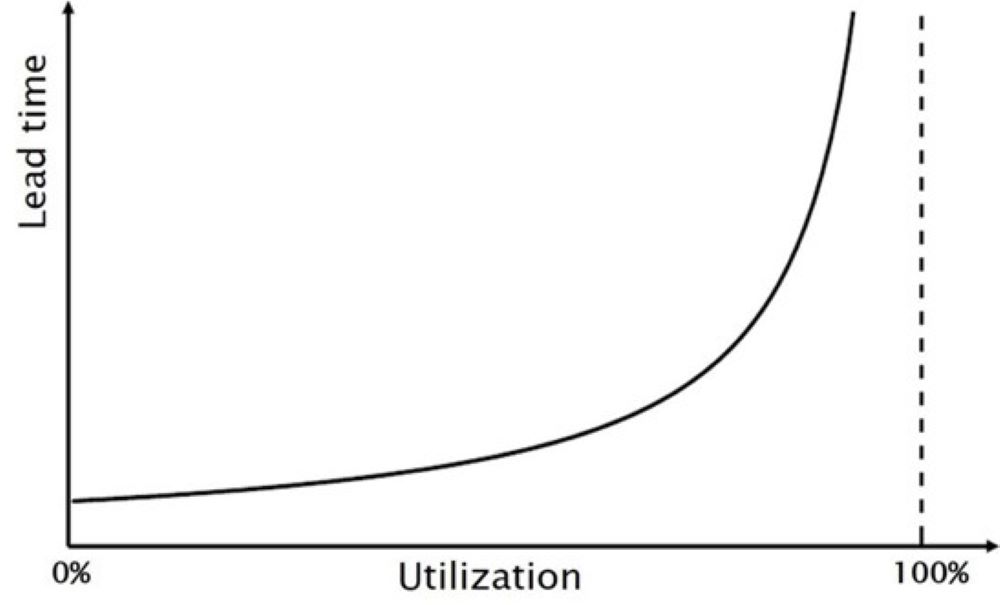

De relatie tussen de bezettingsgraad en doorlooptijd is weergegeven in de onderstaande figuur.

Zoals intuïtief te verwachten, stijgt de doorlooptijd bij een stijgende bezettingsgraad. Hoe drukker het is, hoe langer alles duurt. Bijzonder is echter dat de doorlooptijd plots heel sterk gaat stijgen, zodra de bezettingsgraad hoger wordt dan ca. 80 procent. Zo is de doorlooptijd bij een bezettingsgraad van 95 procent ca. viermaal zo lang als bij een bezettingsgraad van 80 procent.

De sterke invloed van een hoge bezettingsgraad op de doorlooptijd impliceert dat zelfs kleine fouten bij de tijdsinschatting van de orders een grote impact kunnen hebben op de doorlooptijd. Aangezien tijdsinschattingen gemakkelijk een foutmarge van 5 tot 10 procent hebben, is het dus niet verwonderlijk dat het nauwkeurig voorspellen van de doorlooptijd moeilijk is.

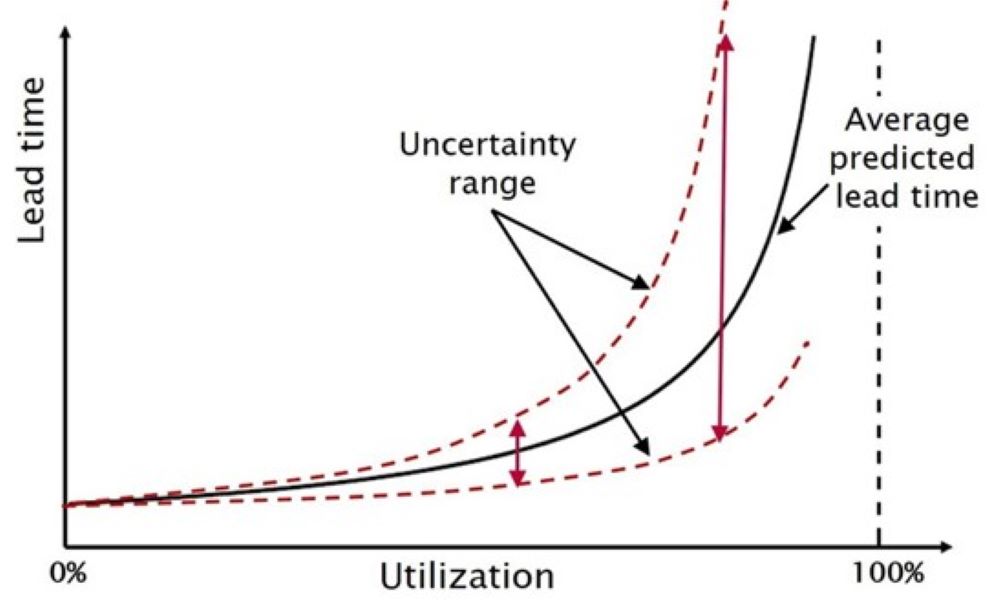

Een tweede effect dat de planning bemoeilijkt is het effect van de variabiliteit. Twee soorten variabiliteit hebben een invloed op de planning. Enerzijds is er de procesvariabiliteit, dit zijn de onvoorspelbare variaties in de duur van een productierun ten gevolge van pannes, extra rework, afwezigheden,… Anderzijds is er de variabiliteit in de aankomsten van de orders bij een werkpost, dit zijn de onvoorspelbare variaties ten gevolge van stroomopwaartse problemen zoals laattijdige leveringen, materiaalproblemen, wijzigingen,… Door deze twee vormen van variabiliteit ontstaat er een onzekerheidsinterval op de voorspelde doorlooptijd die overigens ook sterker wordt naarmate de bezettingsgraad hoger is (zie onderstaande figuur). Dit onzekerheidsinterval op de doorlooptijd verhindert dat nauwkeurige voorspellingen kunnen worden gemaakt.

Planningsparadox

variabele doorlooptijden voelen het meest de behoefte aan een ‘goed’ planningssysteem. Deze lange en sterk variabele doorlooptijden worden typisch veroorzaakt door een hoge bezettingsgraad. Echter, de doorlooptijden in systemen met een hoge bezettingsgraad zijn door de hogervermelde effecten nauwelijks voorspelbaar wat plannen erg moeilijk maakt. Dit leidt tot de planningsparadox: Als de nood aan een planningssysteem het hoogst is, dan zullen planningstools het minst goed presteren.

Het weersysteem biedt een mooie analogie. Mensen die leven in een stabiel klimaattype (bv. droog klimaat) voelen over het algemeen weinig behoefte aan weersvoorspellingen. Het weer is er toch elke dag ongeveer hetzelfde. Mensen die leven in een wispelturig klimaat, hebben de grootste behoefte aan weersvoorspellingen. Het zijn net echter de wispelturige klimaten die door hun chaotische karakter moeilijk voorspelbaar zijn. Korte termijn voorspellingen lukken vaak nog wel, maar voorspellingen die iets verder in de toekomst liggen zijn vaak heel onbetrouwbaar.

Oplossingen

Een uitweg uit deze planningsparadox is het verbeteren van het productiesysteem zelf door het verkorten van de doorlooptijden. Korte doorlooptijden vereisen minder planningswerk en zijn over het algemeen ook beter voorspelbaar. Door eerst te werken aan het reduceren en stabiliseren van de doorlooptijden worden de voorwaarden gecreëerd waarbinnen een planningstool goed kan werken.

Gelukkig bestaan er voor het verkorten van de doorlooptijden wel goede oplossingen. Zo is quick response manufacturing (QRM) een productiestrategie die focust op het verbeteren van de productie door het verkorten van doorlooptijden. Quick response manufacturing richt zich op de meer complexe omgevingen (high-mix-low-volume) waarvoor plannen vaak een moeilijke opgave is.

Meer weten?

Op 6 maart 2024 vindt de masterclass ‘Quick Response Manufacturing’ voor de grafische sector’ plaats. Tijdens deze masterclass leert u hoe u uw doorlooptijden kan reduceren, waardoor uw klantentevredenheid stijgt, terwijl ook de kost daalt en de kwaliteit verbetert. Meer info vindt u hier!

In het voorjaar van 2024 organiseren we een nieuwe lessenreeks over quick response manufacturing. Deze QRM Silver-opleiding geeft u een dieper inzicht in QRM. De lessenreeks omvat getuigenissen van bedrijfsleiders, diverse casestudies en QRM-simulatie games. Hou hiervoor onze agenda in de gaten of neem contact met ons op!