Hoewel AGV’s en AMR’s heel wat voordelen kunnen opleveren op het gebied van efficiëntie en productiviteit, leiden zij ook nieuwe veiligheidsrisico’s in die moeten worden aangepakt. In een reeks blogs zullen we de veiligheid van AGV’s vanuit verschillende invalshoeken bekijken. In de tweede blogpost van onze reeks gaan we dieper in op het veiligheidsboordelingsproces voor AGV- en AMR-systemen.

Automatisch geleide voertuigen (AGV’s, automated guided vehicles) en autonome mobiele robots (AMR’s, autonomous mobile robots) worden steeds gebruikelijker in de productie, opslag en logistiek. Hoewel deze voertuigen heel wat voordelen kunnen opleveren op het gebied van efficiëntie en productiviteit, zijn zij ook bron van nieuwe veiligheidsrisico’s die moeten worden aangepakt. In een reeks blogs zullen we de veiligheid van AGV’s vanuit verschillende invalshoeken bekijken, waaronder het wettelijk kader dat erop van toepassing is, de weg naar veiligheid in termen van beste praktijk, en de betrokken belanghebbenden en hun verantwoordelijkheden. Onze uitgebreide verkenning van AGV-veiligheid zal waardevolle inzichten opleveren in de uitdagingen en mogelijkheden die gepaard gaan met dit snel evoluerend domein.

Veiligheidsbeoordelingsproces

In onze vorige blogpost onderzochten we het wettelijk kader voor de veiligheid van automatisch geleide voertuigen (AGV’s) en het belang van naleving van de regelgeving. Naleving van de regelgeving alleen kan echter niet de volledige veiligheid van AGV-systemen garanderen. Daartoe is een heel grondige veiligheidsbeoordeling van het AGV-systeem en zijn omgeving nodig.

In deze tweede blogpost gaan we dieper in op het veiligheidsbeoordelingsproces voor AGV-systemen, inclusief de verschillende soorten veiligheidsbeoordelingen, de factoren waarmee men rekening dient te houden, en de ‘beste praktijken’ voor het uitvoeren van een grondige veiligheidsbeoordeling. Door een beter begrip van het veiligheidsbeoordelingsproces kunnen organisaties potentiële gevaren identificeren en de risico’s beperken, om zo de veiligheid en efficiëntie van hun AGV-systemen te verhogen.

Onderstaande grafiek toont de fasen waarmee rekening moet worden gehouden bij het implementeren van risicobeperkende maatregelen voor AGV- en AMR-voertuigen.

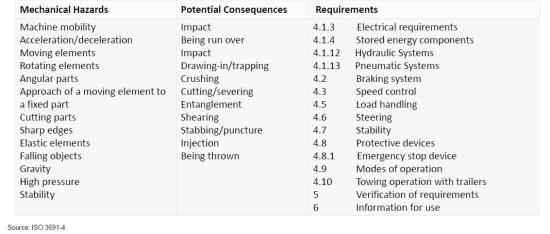

In het veiligheidsbeoordelingsproces zijn gevarenanalyse en risico-inschatting gewoonlijk de eerste stappen. Een risicobeoordeling omvat een logisch proces van identificeren en afwegen van potentiële gevaren voor werknemers en bij handling. Deze informatie gebruikt men vervolgens voor een risicobeoordeling, om daarbij tot een besluit te komen over de veiligheid van het voertuig en eventueel noodzakelijke risicobeperkende maatregelen. Als hulpmiddel bij dit proces bevat de norm ISO 3691-4 een bijlage B, die een tabel met de zeven soorten gevaren omschrijft (mechanisch, elektrisch, thermisch, materiaal/grondstof, ergonomisch, omgeving waarin de industriële truck wordt gebruikt, en eventuele combinatie van gevaren), de mogelijke gevolgen ervan en bijhorende veiligheidseisen. Onderstaande afbeelding geeft een overzicht van mechanische gevaren, één van de in de tabel genoemde gevaren.

In de tweede stap van de veiligheidsbeoordeling worden veiligheidsvereisten gekozen op basis van de vastgestelde gevaren en mogelijke gevolgen ervan. Clausule 4 van de norm geeft de noodzakelijke veiligheidsvereisten en beschermings- of risicobeperkende maatregelen weer. Dit deel bevat tevens gedetailleerde informatie over elektrische vereisten, waarbij wordt verwezen naar de normen EN 1175 (Elektrische vereisten voor trucks) en IEC 60204-1 (Elektrische veiligheid van machines), alsook andere actuele normen voor beschermingsmiddelen, zoals afschermingen (ISO 14120:2015), vergrendelsystemen (ISO 14119:2013) en elektrogevoelige beschermingsmiddelen (IEC 61496-2:2013 & IEC 61496-3:2018). Daarnaast houdt de norm rekening met hydraulische (ISO 4413:2010) en pneumatische (ISO 4414:2010) vloeistofkracht en handelt ze over andere aspecten zoals remsystemen, snelheidscontrole, noodstopcircuit, en keuze van de modus. In dit deel houdt men ook rekening met normale klimatologische omstandigheden.

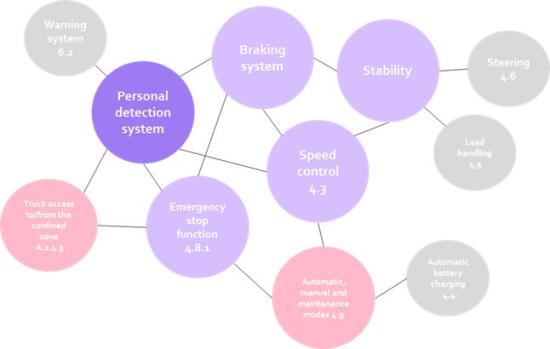

Om de algemene veiligheid van een AGV te waarborgen is het van groot belang om tijdens het ontwerpproces rekening te houden met de relatie tussen de verschillende beveiligingsfuncties en de veiligheidsmaatregelen. Het AGV-/AMR-besturingssysteem speelt een cruciale rol bij het regelen van de snelheid, stabiliteit, lading en besturing van het voertuig. Bepaalde functies, zoals het personeelsdetectiesysteem, zijn echter afhankelijk van de goede werking van andere veiligheidsmaatregelen, waaronder het remsysteem. ISO 3691-4 schetst verschillende veiligheidsvereisten en beschermingsmaatregelen waarmee men zeker rekening moet houden, zoals het remsysteem, de snelheidscontrole, het noodstopcircuit, de keuze van de modus en de naleving van normen voor beschermingsmiddelen zoals afschermingen en vergrendelingen. Het is belangrijk een goed begrip te hebben van deze vereisten en de onderlinge afhankelijkheid ervan om de algemene veiligheid van het AGV-systeem te waarborgen. Het bijgevoegde diagram illustreert de relatie tussen verschillende veiligheidsmaatregelen volgens ISO 3691-4.

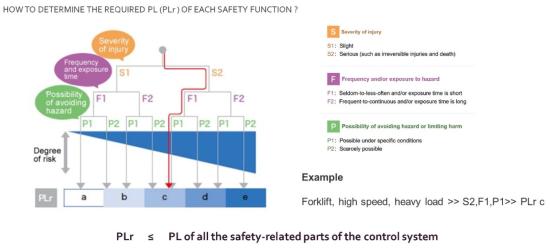

De derde stap is het bepalen van het minimale prestatieniveau voor alle genoemde veiligheidsfuncties met betrekking tot het besturingssysteem.

Het minimale prestatieniveau dat voor elke veiligheidsfunctie van een machine nodig is om het risico naar een aanvaardbaar niveau terug te brengen, wordt het vereiste prestatieniveau genoemd (PLr). Om het juiste veiligheidsprestatieniveau te bepalen worden de massa en de energie van de machine in aanmerking genomen. Zo vereist een truck die een zware lading met hoge snelheid vervoert een hoger PLr dan een lichte truck die met lage snelheid rijdt. De PLr-waarde voor veiligheidsfuncties op elk voertuig kan variëren afhankelijk van het type mobiel platform en de toepassing.

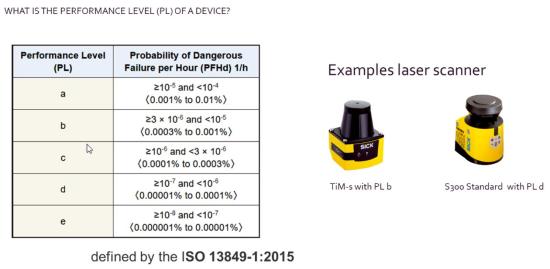

Het is van essentieel belang om het veiligheidsprestatieniveau te zien als een "veiligheidsketen", waarvan de totale sterkte gelijk is aan de zwakste schakel ervan. Als een bepaalde veiligheidsfunctie voor een AGV een minimum PLr d vereist, dan moeten alle veiligheidsgerelateerde onderdelen van het besturingssysteem, zoals veiligheidslaserscanners, veiligheids-PLC, encoders, bumpers, enz., in staat zijn om PL d te bereiken of te overstijgen.

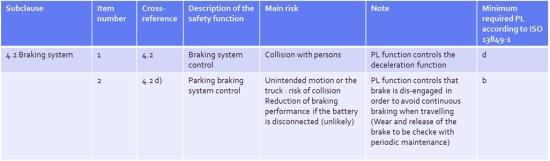

ISO 3691-4 bepaalt dat veiligheidsgerelateerde onderdelen van het besturingssysteem ten minste moeten voldoen aan de prestatieniveaus in Tabel 1, punt 4.11. Tabel 1 toont een fragment met twee veiligheidsfuncties die gelinkt zijn aan het remsysteem. Op basis van de daaraan verbonden risico’s is een specifieke PL vereist volgens ISO 13849-1. Veiligheidsfunctie nummer 1 ('Remsysteem’) vereist een PLr d, en veiligheidsfunctie nummer 2 ('Parkeerremsysteem') vereist een PLr b.

De vierde stap is bedoeld om ervoor te zorgen dat de ingevoerde maatregelen de veiligheidsrisico’s daadwerkelijk tot het gewenste niveau terugbrengen. Met dit validatieproces gaan meestal verscheidene activiteiten gepaard zoals het visueel inspecteren van het AGV, het uitvoeren van functionele tests om de doeltreffendheid van de veiligheidsmaatregelen te beoordelen, het opnieuw beoordelen van de risico’s na invoering van de maatregelen en het opnieuw beoordelen van de aanwezige documentatie. Om na te gaan of aan de gezondheids- en veiligheidsvereisten is voldaan, moeten clausule 5 en bijlage E van de norm worden gevolgd.

In overeenstemming met ISO 12100 is het verstrekken van gebruiksinformatie een kritiek aspect van het ontwerpen van een zelfrijdend trucksysteem. De gebruiksinformatie moet worden verstrekt op drie belangrijke gebieden: signalen en waarschuwingsinrichtingen, markeringen, waarschuwingsborden, en informatiepanelen, en begeleidende documenten zoals de gebruikershandleiding en instructies voor ingebruikname van het systeem. Deze laatste moeten informatie bevatten over methoden van inbedrijfstelling, technische details, speciale opleidingsvereisten, en aanbevelingen voor vloer-/grondmarkeringen tijdens de inbedrijfstelling en permanente markering bij de overdracht. De naleving van ISO 3691-4 clausule 6 moet worden gecontroleerd om ervoor te zorgen dat aan alle vereisten inzake gebruiksinformatie is voldaan.

Veiligheid van AGV-toepassing in specifieke omgeving

Tot nu toe hebben we de risicobeperkende maatregelen met betrekking tot het AGV-voertuig zelf besproken, maar hoe zit het met de veiligheid van de hele AGV-toepassing, vooral wanneer geplaatst in een specifieke omgeving? Het is voor de AGV-fabrikant onmogelijk om met alle veiligheidsvereisten rekening te houden. Daarom is het voor AGV-integratoren belangrijk om zich tijdens de installatie of ingebruikname aan bepaalde ‘beste praktijken’ te houden. Om de algemene veiligheid te waarborgen moeten de integrator en de gebruiker het erover eens zijn dat voor elke AGV-toepassing een risicobeoordeling wordt uitgevoerd. Daartoe geeft ISO 3691-4 bijlage A een classificatie van vier soorten AGV-werkingszones op basis van de omstandigheden van het veiligheidssysteem: werkingszones, gevarenzones, beperkte zones en afgebakende zones. De classificatie in zones hangt af van de vrije ruimte tussen de contouren van het AGV (of lading ervan) en de dichtstbijzijnde vaste constructie, en de aanwezigheid van een actief veiligheidsdetectiesysteem in de rijrichting.

Een 'werkingszone' wordt gedefinieerd als een zone met een minimale vrije ruimte van 0,5 m breed voor een hoogte van 2,1 m aan beide zijden van de AGV-route en een actief persoonsdetectiesysteem. De andere drie zones zijn gebieden met een verhoogd risico voor personen op blootstelling aan een gevaar.

Bijlage A specificeert de voorbereidingen die nodig zijn om voor elk zonetype gevaren te elimineren, zoals markeringen, afschermingen, vergrendelsystemen, nooduitgangen, enz. De gebruiker en de systeemintegrator moeten tijdens het ontwerp, de installatie en opstartfases gevarenzones en/of beperkte zones als zodanig aanduiden en ervoor zorgen dat ze na de installatie continu en duidelijk gemarkeerd zijn met vloer-/grondmarkeringen, lichten of andere aanduidingen.

Andere belangrijke veiligheidsoverwegingen voor het hele AGV-systeem zijn het nemen van passende veiligheidsmaatregelen op de werkvloer (zoals bewezen doeltreffendheid van de beschermingsmiddelen, de aanduiding van gevaarlijke plaatsen en handling van ladingen), ervoor zorgen dat bijbehorende installaties zoals transportbanden van een CE-markering voorzien zijn, het definiëren van veilige bedieningsregels en het dienovereenkomstig opleiden van operatoren, het implementeren van AGV-mobiliteits- en controlemaatregelen, het gebruik van signalisaties en waarschuwingssystemen, het definiëren van AGV-bedrijfsmodi , het vastleggen van laad- en loszones, het implementeren van noodstopmaatregelen, toegangscontrole, het implementeren van geautoriseerde startprocedures, het trachten in te schatten van restrisico’s en het verstrekken van persoonlijke beschermingsmiddelen (PBM).

Om deze tweede blogpost af te sluiten: We zijn hier dieper ingegaan op het veiligheidsbeoordelingsproces voor AGV-systemen en hebben het belang van een grondige veiligheidsbeoordeling benadrukt. Door middel van het veiligheidsbeoordelingsproces kunnen organisaties potentiële gevaren identificeren en risico’s beperken, en uiteindelijk de veiligheid en efficiëntie van hun AGV-systemen verhogen. Het is cruciaal om tijdens het veiligheidsbeoordelingsproces rekening te houden met verschillende factoren, waaronder de omgeving, het concept en het operationele gebruik van het systeem. Door een proactieve benadering van veiligheid kunnen organisaties de kans op ongevallen en lichamelijke letsels minimaliseren en de naleving van de regelgeving waarborgen.

In de volgende en laatste blogpost van deze reeks zullen we een kort overzicht geven van de verantwoordelijkheden van alle betrokkenen bij het waarborgen van de veiligheid van AGV-systemen, waaronder de fabrikant, de integrator en de eindgebruiker.

Hoe kunt u als bedrijf beoordelen hoe u AGV’s of AMR’s verstandig kunt inzetten, en wat zijn de te volgen stappen in zo’n proces? Neem contact met ons op!

Deze blog werd gepubliceerd in het kader van de Normenantenne Industrie 4.0 en het FlexIn²Log project, dat maakbedrijven en hun logistieke en ICT-partners wil ondersteunen om met digitale technologieën en platformen, en digitaal aangestuurde AMR’s de flexibiliteit en de efficiëntie van de inkomende en interne logistiek te verhogen.