Optimalisatie van de logistieke activiteiten op de productievloer wordt door de maakbedrijven gezien als een belangrijke driver om competitief te kunnen blijven. Logistiek in productie omvat echter verschillende deelaspecten. In een zevendelige blogreeks zoomen we in op de verschillende uitdagingen en mogelijke oplossingen. In dit tweede deel focussen we op de lay-out van de productievloer - de 'shopfloor'.

Lay-out van de productievloer: historische erfenis

Onder de lay-out van de productievloer wordt typisch de plaatsing van machines, werkposten, magazijnen, onderhoudsafdelingen en nutsruimtes verstaan. Bij de meeste maakbedrijven is deze lay-out historisch gegroeid: nieuwe machines werden geplaatst waar er - op dat moment - ruimte beschikbaar was, magazijnen werden aangepast/uitgebreid omwille van een veranderende productportfolio, ... Bij een groot aantal maakbedrijven resulteerde dit in een lay-out die niet meer optimaal is voor de huidige situatie in productie. Dit kwam ook duidelijk naar voor uit de bevraging: meer dan de helft van de respondenten gaf aan dat de huidige lay-out verre van optimaal is (te weinig ruimte, onlogische stromen, ...), wat een invloed heeft op de efficiëntie in productie. Veel bedrijven voorzien dan ook een optimalisatie en/of uitbreiding van productie (en magazijn) op korte termijn (5 jaar tijdshorizon).

Men kan een aantal typische symptomen voor een suboptimale lay-out identificeren:

- Lange en vaak onvoorspelbare doorlooptijden

- Wachtrijen aan machines en werkposten (veel 'Work In Process' - WIP)

- Complexe routings en lange transportafstanden tussen de productiestappen

- Veel kruisende flows van goederen

- Tekort aan vloerruime op bepaalde plaatsen

- Veel vorkheftruckactiviteit (of andere logistieke activiteit)

- Afwezigheid van een gestructureerd netwerk van gangen

- ...

Het herbekijken van de lay-out van de productievloer kan een aantal voordelen opleveren: vlottere doorstroming, beter gebruik van beschikbare ruimte, reductie van set-uptijden en doorlooptijden, reductie van materiaalbehandelingskosten, reductie van uitval- en inspectiekosten, verhoogde veiligheid, ... Maar - mogelijks nog belangrijker - kan dit ook zorgen voor meer rust op de werkvloer en minder frustratie bij de operatoren (minder rondlopen, zoeken, verplaatsen, …).

Indien men na een grondige analyse van de productie tot de conclusie komt dat herinrichting van de productievloer een duidelijke meerwaarde zal brengen, kan men aan de slag. Echter, de moeilijkheid bij het verbeteren van de lay-out is vaak dat er verschillende meningen leven in het bedrijf over de ideale lay-out. Een gestructureerde methode helpt om eindeloze discussies te voorkomen. Deze delen we met u hier:

Stap 1: Opkuisen van de huidige lay-out

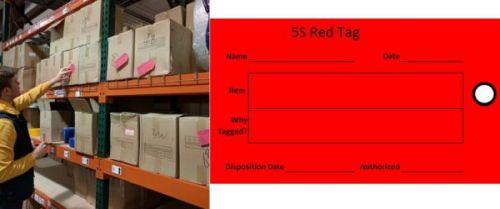

Een veelgehoorde driver voor het herbekijken van de lay-out is plaatsgebrek ("We kunnen onze materialen niet aan de machines plaatsen", "Ons magazijn is te klein voor het stockeren van de afgewerkte goederen", "Onze heftrucks kunnen niet door, omdat er materiaal in de weg staat", ...). Niet zelden wordt er gedacht aan uitbreiding van de productievloer en/of het magazijn. Het is belangrijk te beseffen dat een dergelijke uitbreiding niet noodzakelijk de beoogde voordelen oplevert indien men niet eerst kritisch de huidige situatie analyseert. Een belangrijke eerste vraag die men zich moet stellen is of men de huidige ruimte niet efficiënter kan benutten? De zogenaamde 'red tagging'-techniek kan een eerste stap zijn in het vrijmaken van ruimte. Bij deze techniek betrekt men de operatoren op de vloer bij het identificeren van materialen, onderdelen, … die niet op de juiste plaats staan of niet meer nodig zijn. Gedurende een bepaalde periode (bijv. 1 week) kunnen de operatoren rode labels (red tags - zie onderstaande figuur) kleven op materialen en onderdelen waarvan zij vinden dat ze niet meer nodig zijn of op de foute plaats staan. Een select groepje (bijv. productieverantwoordelijke en magazijnier) gaat regelmatig door de gelabelde onderdelen en materialen om te bepalen of de 'red tag' moet blijven of verwijderd worden. Onderdelen die na een bepaalde periode nog steeds een 'red tag' hebben, worden in een afzonderlijke zone geplaatst. Voor deze onderdelen zal men bepalen of ze naar een andere zone moeten of moeten verwijderd worden (weggeven, verkopen of scrap). Ervaring bij dergelijke oefeningen leert dat men al snel tot 20 procent ruimte kan winnen. Een opgekuiste werkvloer is een goede startbasis voor verdere optimalisatie van de indeling.

Red tagging

(Bron: Sirris)

Stap 2: Oplijsten van pijnpunten (huidige lay-out) en verwachtingen (nieuwe lay-out)

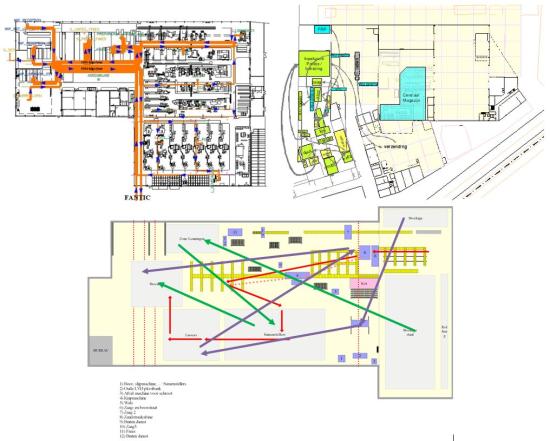

Alvorens te focussen op de verwachtingen voor de nieuwe indeling, is het zinvol om even in te zoomen op de pijnpunten van de huidige indeling (bijv. aan machine X is er te weinig ruimte, het gangpad is te smal, waardoor aan- en afvoer moeizaam verloopt, de flow van productfamilie Y is onlogisch en resulteert in lange afstanden, ...). Deze pijnpunten kunnen als leidraad dienen voor het oplijsten van de verwachtingen voor de nieuwe lay-out. Doorloop deze fase zeker in samenspraak met de productieoperatoren: de indeling van productie wijzigen gaat immers veel vlotter wanneer die gedragen wordt door de werknemers. Deel de verwachtingen ook onmiddellijk op in 'must-have' en 'nice-to-have', zo vermijdt u in de verdere fasen oeverloze discussies. Het opstellen van een zogenaamd spaghettidiagram laat toe om een duidelijk beeld te krijgen van de verschillende stromen (mensen, materialen, transportmiddelen, ...) op de productievloer en de eventuele knelpunten.

Vereenvoudigde spaghettidiagramma’s met aanduiding van hoofd- en nevenstromen(Bron: Sirris)

In deze fase zal men ook de criteria (en bijbehorende wegingsfactoren) oplijsten die men zal gebruiken om alternatieve lay-outconcepten te evalueren. Typische criteria zijn onder meer: optimale flow, transport- en wandelafstanden, oppervlaktebenutting, veiligheid en ergonomie, toekomstpotentieel, duurzaamheid en kost.

Stap 3: Uitwerken alternatieven

Stapsgewijs kunnen alternatieve concepten voor de nieuwe lay-out uitgewerkt worden. Ook in deze fase is het zinvol om meerdere medewerkers te betrekken (bijv. van verschillende afdelingen). Hoewel we in een digitaal tijdperk leven, blijkt het werken op papier het eenvoudigst (en meest toegankelijk). Men vertrekt hierbij van het grondplan van de productievloer en blokken per machine/afdeling/werkpost/… (de grootte van de blokken vertegenwoordigt de benodigde ruimte). Op het grondplan kan men de zogenaamde 'harde constraints' aanduiden (bijv. een verankerde machine die niet verplaatst kan worden, een afzuiginstallatie, …). Vervolgens kan men door het verplaatsen van de blokken, alternatieve concepten genereren. Om input van een grotere groep te capteren, kan men het grondplan en de bouwblokken bijvoorbeeld in de eetruimte leggen. Tijdens de lunchpauze kunnen de medewerkers hun eigen 'puzzel' leggen. Voorzie een blad waarop de operatoren de gevolgde ratio kort kunnen toelichten (waarom maken ze bepaalde keuzes). Neem zeker een foto van elk alternatief en bijbehorende uitleg, zodat er geen concepten verloren gaan.

Het kernteam geeft vervolgens de verschillende concepten een score. Indien er veel alternatieven uitgewerkt zijn, kan men al een eerste grove filter gebruiken om het aantal te reduceren tot typisch een vijftal voorstellen die meer in detail een score kunnen krijgen. Combinaties van concepten laten toe om de beste voorstellen te groeperen. Indien nodig kunnen berekeningen, beperkte simulaties, ... uitgevoerd worden tijdens de evaluatiefase.

Alternatieve lay-outconcepten, neergelegd op het grondplan van de productievloer (Bron: Sirris)Stap 4: Implementatie

Nadat het finale concept vastgelegd is, kan men starten met de uitrol van het plan. Onderschat zeker niet de impact van een herinrichting van de lay-out op de dagdagelijkse activiteiten (eventuele breekwerken, funderingen, verplaatsen van machines, …). Een projectplan met 'milestones' en 'deadlines' is een absolute must. Een rustigere periode (bijv. bij seizoenaliteit) of een collectieve sluiting (bijv. tijdens de vakantie) is het ideale moment om meer ingrijpende werken uit te voeren. Laat zeker ook de nodige flexibiliteit toe, om nadien nog bij te sturen waar nodig (de perfecte lay-out is immers een utopie).

Bij het implementeren van de nieuwe lay-out kan men alvast volgende tips zeker gebruiken:

- Zorg voor een visuele indeling van de productievloer (door het gebruik van kleurmarkeringen, symbolen, ...)

- Markeer duidelijk de wandelpaden en transportpaden en maak de gangpaden zeker niet te smal

- Werk met duidelijke 'in'- en 'out'-zones aan de werkposten, productielijnen, ...

- Zorg voor een afgeschermd magazijn (komt ook aan bod in de volgende blog van deze reeks)

- Orde en netheid zijn belangrijk (lean manufacturing - 5S); zorg voor een afgebakende afvalzone

- Neem bij alle keuzes veiligheid als belangrijke driver mee!

Meer weten? Blijf op de hoogte!

Het team van Sirris-experts heeft een uitgebreide ervaring en expertise in de verschillende deelaspecten van logistiek in productie. De verschillende inzichten en ervaringen delen we graag met u. Houd dus zeker deze artikelreeks in de gaten. Vragen? Neem gerust contact met ons op!

In deel 3 van onze blogreeks rond logistiek in productie ligt de focus op magazijnbeheer en 'warehouse management systemen' (WMS).

Overzicht reeks

- Deel 1: "Opzij, opzij, opzij, maak plaats..." - logistiek in productie

- Deel 2: Logistiek in productie - lay-out van de productievloerl

- Deel 3: Logistiek in productie - magazijnbeheer, essentieel voor efficiënte productie

- Deel 4: Logistiek in productie - materiaalleveringen op de productievloer

- Deel 5: Logistiek in productie - geautomatiseerd transport

- Deel 6: Logistiek in productie, eenvoudiger dankzij karakuri kaizen

- Deel 7: Logistiek in productie - demonstrator in ons applicatielabo