La planification et le pilotage de la production sont des tâches complexes pour de nombreuses sociétés de production. Les problèmes de planification et de pilotage se traduisent par une fiabilité des livraisons réduite, de longs délais d'exécution et d’un chaos dans l’atelier. Si vous êtes confronté à ces problèmes, vous devrez probablement prendre plusieurs mesures pour revenir au calme. Cet article se concentre sur l'amélioration du pilotage de la production dans l’atelier.

Comprendre la planification et le pilotage

Tout d'abord, il importe de comprendre que la planification et le pilotage de la production sont deux activités bien distinctes. La planification de la production assure la prise de décision à long terme (p. ex. la détermination des dates de début et de fin, la détermination de la taille des lots, la commande des matériaux, etc.). Elle s’effectue avant que les commandes soient libérées dans l’atelier. La planification est généralement réalisée par un planificateur qui est soutenu par un système de planification (p. ex. ERP/MRP).

Le pilotage de la production (parfois aussi appelé exécution) se concentre sur la prise de décision à court terme au sujet des commandes lancées. Il vise principalement à résoudre les perturbations dans l’atelier (traitement des matériaux manquants, etc.). Le pilotage de la production est généralement effectué par le superviseur, avec le soutien du planificateur.

Il importe de bien distinguer planification et pilotage. Prenons un exemple. Si vous prévoyez de partir en vacances, il est logique de réserver votre avion et votre hôtel. C'est la partie « planification ». Toutefois, il n'est pas nécessaire de réserver un billet de train entre l'aéroport et votre destination finale. Si votre vol est retardé, vous risquez de rater le train que vous aviez réservé. Il est donc préférable d'acheter un billet de train une fois arrivé à l'aéroport. C'est la partie « pilotage ». En reportant les décisions le plus longtemps possible, vous pouvez prendre de meilleures décisions.

Ce que vous ne pouvez pas attendre de votre planification, ce sont des listes d'activités quotidiennes par centre de travail. Ces listes sont souvent dépassées au moment où le planificateur les a distribuées aux centres de travail. Les décisions concernant le prochain ordre de travail ne sont pas des décisions de planification, mais de pilotage. La prise de bonnes décisions dans le domaine du pilotage de la production est une tâche qui peut facilement déstabiliser vos collaborateurs dans l’atelier. Ces décisions ont tout intérêt à être soutenues par un système de pilotage de la production approprié.

POLCA

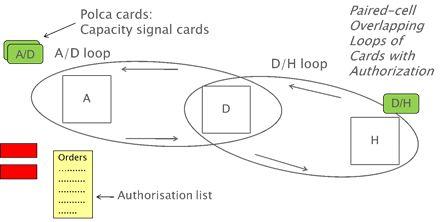

POLCA (Paired-Cell Overlapping Loops of Cards with Authorization) est un système de pilotage de la production pour les environnements fortement diversifiés et à faible volume (high-mix/low-volume) et pour les entreprises proposant des produits sur mesure. Il est destiné à maintenir des délais d'exécution prévisibles et courts dans l’atelier. S’il est bien configuré, POLCA régule particulièrement bien l’atelier dans ces environnements difficiles. Un système POLCA présente des similitudes avec un système kanban. Toutefois, le kanban est plus adapté aux environnements où les produits sont répétitifs.

Pour comprendre le fonctionnement de POLCA, il faut d'abord distinguer deux types de systèmes de pilotage de la production : les systèmes « push » et les systèmes « pull ».

Un système « push » permet de transmettre un ordre de travail à l'atelier en fonction de la date de début prévue. Cette date de début planifiée est généralement calculée par le système de planification sur la base d'une forme quelconque de planification à rebours.

À l’inverse, un système « pull » lance des ordres de travail en fonction de l'état du système de production. Si, par exemple, le poste de travail suivant est indisponible car en panne ou est déjà débordé, il est souvent préférable d'attendre avant de commencer une nouvelle tâche, de manière à éviter des files d'attente inutilement longues au poste de travail suivant. Cela permet également au système de prioriser les commandes pour lesquelles de la capacité est disponible au poste de travail suivant. Les ressources peuvent ainsi être mieux utilisées et la fluidité des flux de production dans le système peut être améliorée.

Le système de pilotage POLCA déclenche un ordre de production sur un poste de travail en combinant un signal « push » et un signal « pull » :

- Signal push : le planning autorise la libération d'un ordre de production sur un poste de travail dès qu'un certain moment (la date d'autorisation) est dépassé. Cela permet d'éviter que les commandes ne soient démarrées trop tôt.

- Signal pull : POLCA assure la régulation au moyen d'un ingénieux système de cartes qui font référence à des boucles qui se chevauchent. Deux postes de travail consécutifs dans une gamme opératoire forment une boucle (ovales dans la figure 1). Un nombre limité de cartes « POLCA » circule dans chaque boucle. Une carte POLCA est essentiellement un signal de capacité qui indique que la capacité de traitement est disponible. Un ordre de travail ne peut entrer dans une boucle que si cette dernière contient une carte libre. Dès qu'un ordre aboutit dans une boucle, une carte y est liée. Dès qu'un ordre quitte une boucle, la carte est renvoyée à la première station de la boucle et stockée sur un tableau POLCA. La carte redevient alors disponible pour l’ordre de travail suivant. La dernière station peut toujours démarrer et n'a pas besoin de carte. Dans les stations intermédiaires (comme D dans la figure 1), deux cartes sont jointes à l’ordre : une carte A/D et une carte D/H. Une seule carte est fixée à un ordre de travail qui aboutit à la première et à la dernière station.

Figure 1 : Deux boucles POLCA se chevauchant avec des cartes POLCA

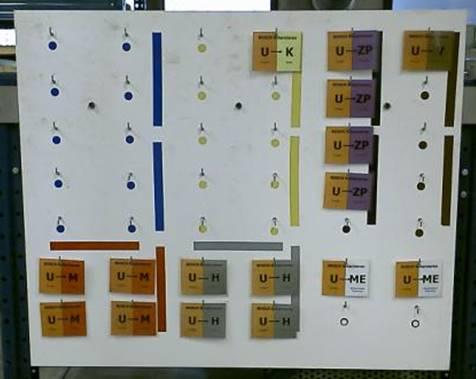

La société néerlandaise Bosch Scharnieren a été la première entreprise en Europe à mettre en œuvre POLCA. Les figures 2 et 3 montrent les cartes POLCA de Bosch Scharnieren liées à un ordre, et le tableau POLCA avec les cartes POLCA.

Figure 2 : Tableau POLCA chez Bosch Scharnieren

Figure 3 : Cartes POLCA dans l’atelier

Le caractère visuel du tableau POLCA permet de détecter aisément les goulets d'étranglement en aval (aucune carte disponible sur le tableau POLCA). Si aucune carte n’est disponible, les opérateurs doivent travailler sur les commandes qui vont vers d'autres stations. Si plus aucune carte n'est disponible, plusieurs options peuvent être envisagées. La première consiste à envoyer les opérateurs aux stations qui constituent le goulot d'étranglement. Ils aident leurs collègues, ce qui permet de résoudre les goulets d'étranglement et de rétablir la circulation. Cette tactique nécessite une formation croisée suffisante. D'autres options sont l'utilisation du temps pour la formation, les travaux d’entretien, les travaux d'amélioration, les tâches administratives, les réunions d'équipe, les inventaires, etc.

Il n'est pas possible de lancer de nouveaux ordres de travail sans cartes, car cela aggraverait rapidement la situation et ferait resurgir les anciens problèmes. POLCA ne doit pas être considéré comme un système qui limite les individus, mais comme un système qui garantit que ces derniers travaillent sur les ordres corrects, qui sont vraiment nécessaires, ou qui leur fait faire d’autres activités pertinentes, comme des travaux d'amélioration. Travailler sur des ordres qui ne sont pas vraiment nécessaires n'améliore pas la productivité. Au contraire, cela ne fait qu'accroître le gaspillage dans l'atelier.

Avantages

POLCA n'est qu'un exemple de système de pilotage de la production reposant sur des cartes. Le système kanban classique emploie des cartes spécifiques aux produits. Le nombre de cartes (et donc le travail en cours) pendant tout le processus de production augmente donc considérablement si vous avez une grande variété de produits. La méthode POLCA permet d’éviter cette explosion des stocks. Avec POLCA, le nombre de types de cartes est déterminé par le nombre de boucles. Cela permet d'introduire un système « pull » dans des environnements complexes présentant une grande variété de produits.

Un système POLCA limite l'encours de travail (Work In Process - WIP) dans l'atelier en limitant le nombre de cartes. La limitation du WIP contribue à réduire le chaos dans l’atelier. La réduction du WIP signifie moins de stock dans l’atelier, moins de recherche de matériaux, plus de place, etc. La réduction du WIP dans l’atelier permet également d’y réduire les délais d'exécution. Vous pouvez ainsi démarrer plus tard tout en livrant à temps. Cela vous donne plus de souplesse pour réagir aux modifications de produits tardives et donne à vos fournisseurs plus de temps pour livrer leurs composants à temps. Avec POLCA, il est facile de réduire encore le délai d'exécution dans l'atelier : il suffit de retirer quelques cartes POLCA !

Les entreprises qui ont mis en œuvre POLCA font également état d'une plus grande fiabilité de livraison (les gens travaillent sur les bonnes choses), d'une meilleure utilisation des capacités de production et d'une diminution des coûts indirects grâce à la simplification de la planification et du pilotage.

POLCA numérique

Il existe actuellement plusieurs systèmes POLCA numériques qui rendent l'utilisation de cartes physiques superflue. Avec ceux-ci, il n’est pas nécessaire de retourner les cartes, qui, dès lors, ne risquent plus d’être perdues. Les systèmes numériques POLCA sont actuellement commercialisés par : PROPOS Software (une spin-out de Bosch Scharnieren), axxelia avec son système Timeaxx, 3rdWave et Scalefactory. Vous trouverez ci-dessous 2 exemples de systèmes POLCA numériques.

Figure 4 : Exemple d'un écran POLCA numérique. Sur la droite, vous pouvez voir 2 images détaillées de l'écran. En haut à droite : les cartes POLCA disponibles ; en bas à droite : 2 ordres ont été bloqués par le système POLCA, comme l’indique le feu rouge.

(Source : PROPOS Software)

Figure 5 : Exemple de l’écran POLCA numérique de Timeaxx. La disponibilité des cartes est indiquée par un pourcentage sur le côté droit de l'écran.

(Source : axxelia)

Facteurs de succès

Différents facteurs influent sur le succès d’un déploiement de POLCA :

1. Clarté des règles et suivi

POLCA exige discipline et rigueur :

- Les règles doivent être communiquées et publiées correctement.

- Les opérateurs doivent recevoir une formation adéquate.

- Les opérateurs doivent être impliqués dans le déploiement.

- Le contrôle doit être assez strict en ce qui concerne le respect des règles. Si ce n'est pas le cas, les cartes POLCA sont perdues, ne sont pas renvoyées à la station précédente à temps ou sont renvoyées trop tôt.

2. Liaison avec le planning

POLCA ne fonctionne pas si le planning n'est pas réalisé correctement. Quelle que soit la rigueur avec laquelle elle est appliquée, la méthode POLCA ne peut fonctionner que si la capacité est adaptée à la demande. Ceci doit être anticipé au niveau du planning.

Pour rappel, le système POLCA facilite le flux de matière et permet une meilleure utilisation de la capacité disponible. Toutefois, si la capacité disponible est inférieure au niveau requis, les possibilités d'un flux plus fluide restent limitées. Le système POLCA ne résoudra pas ce problème.

3. Cohérence des objectifs et des indicateurs de performance

C'est sans aucun doute l'aspect le plus complexe : le principe « pull » sous-jacent modifie radicalement la façon dont la performance de la production est perçue. Le but n'est plus de veiller à ce que les machines tournent constamment, mais de créer un flux fluide qui minimise le temps d'attente des ordres de travail. Si les équipes sont exclusivement évaluées sur la base du taux d'occupation de leurs machines, il sera difficile de respecter les règles POLCA.

]]>