Les rôles des « buffers »

Pour rendre votre système de planification robuste, vous utilisez différents types de « buffers ». À quoi servent-ils ? Comment fonctionnent-ils ? Cet article présente quelques concepts de base, qui seront explorés en détail dans notre prochain atelier sur les systèmes de planification.

Si vous avez une certaine expérience en supply chain, vous savez que les opérations quotidiennes s'accompagnent de défis inattendus : dysfonctionnements des machines, rupture de stock des composants, retards chez les fournisseurs, arrivée de commandes urgentes, problèmes de qualité des lots et possibilité que les opérateurs clés tombent malades, parfois tout cela en même temps. Cela vous semble-t-il familier ?

Malgré les efforts déployés pour minimiser la variabilité, celle-ci restera omniprésente. Pour maintenir le bon déroulement des opérations et s'adapter rapidement aux changements du marché, nous devons intégrer des « buffers » ou des amortisseurs dans notre système afin d'absorber une partie de la variabilité.

3 tactiques cruciales pour nous protéger de la variabilité

Il existe 3 façons pour amortir les effets de la variabilité :

- Nous pouvons utiliser du stock. En maintenant des stocks supplémentaires dans des entrepôts ou des emplacements en magasin, un buffer est créé pour répondre à la demande soudaine. Cette approche est simple à mettre en œuvre et fonctionne bien pour les articles dont la demande est récurrente et qui conviennent au stockage.

- Nous pouvons insérer du temps de sécurité. En d'autres termes, organiser des files d'attente dans nos flux. Ceci est particulièrement efficace pour les processus basés sur les commandes où les articles ne sont pas récurrents et ne peuvent pas être stockés. Prévoir du temps comme tampon aide à gérer la variabilité.

- Nous pouvons avoir de la capacité disponible. Si certaines étapes du processus présentent une surcapacité, il devient possible d'absorber les pics de demande ou de compenser les retards dus à des événements imprévus. Cela peut impliquer la mise en œuvre de calendriers de production flexibles, la formation polyvalente des travailleurs et l'adoption de technologies qui permettent des ajustements rapides du volume de production.

Ces trois types de buffers se complètent et « travaillent ensemble » pour établir un modèle robuste : si vous avez une capacité excédentaire, vous avez besoin de moins de stock et vous pouvez réduire vos files d'attente en aval.

Lequel de ces trois buffers a vraiment le plus de potentiel ?

Lorsque vous investissez dans du stock, vous prenez des décisions bien avant de connaître vos commandes réels. Même avec un modèle bien conçu avec des stocks de découplage stratégique et une approche de différenciation différée, il y a toujours un risque de ne pas avoir le bon stock et de ne pas répondre à la demande comme prévu.

Si vous introduisez des buffers temporels dans votre flux industriel, cela signifie que vous imposez des délais de réponse, ce qui limite votre capacité à vous adapter et à réagir rapidement aux changements du marché.

Par contre, le fait de disposer d'une capacité disponible, tant pour vous que pour vos fournisseurs, permet de s'adapter à divers scénarios de demande.

Parmi les trois types de tampons, la capacité se distingue par le plus grand potentiel et la plus grande flexibilité.

Ne pas subir : positionner et dimensionner pour protéger le flux

La première étape de la mise en place des buffers implique une phase de conception : la description et l'analyse approfondies du flux au sein du système industriel du début à la fin. Au cours de ce processus, des décisions sont prises concernant le placement, la taille et la gestion des stocks, des délais et des buffers de capacité. Ces décisions constituent des investissements visant à construire une supply chain à la fois agile et résiliente, en reconnaissant que chaque buffer coûte. (voir tableau ci-dessous).

| Type de buffer | Stock | Délai | Capacité | |

| Qu'est-ce qui attend ? | Matériel | Client | Ressources | |

| Quel coût ? | Coût du stock | Commandes perdues et frais généraux supplémentaires | Capacité de réserve | |

| Quand utiliser ? | Demande normale, articles populaires | Demande anormale (gros volumes de commandes) | Demande normale ; Articles sur mesure |

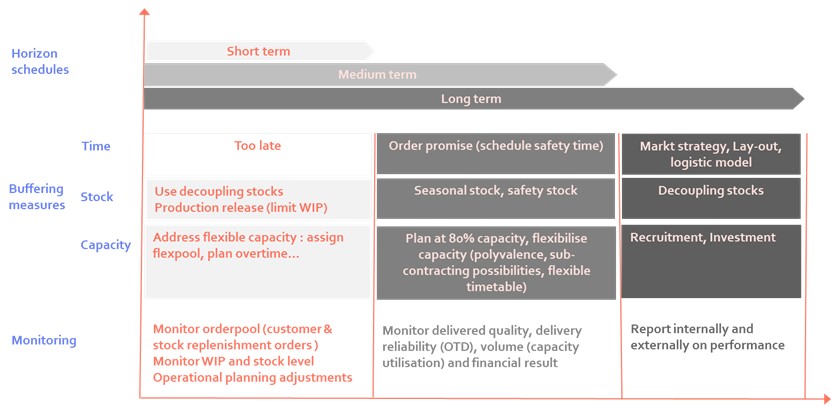

Le positionnement des buffers est cruciale pour rendre le système de planification robuste : nous positionnons les buffers de stock, de temps et de capacité seulement aux points stratégiques, ce qui permettra de gérer les priorités. Nous pouvons placer des buffers à 3 niveaux de planification, comme indiqué dans la figure suivante

Au plus haut niveau, la planification de la production à long terme implique l'organisation de l'usine, le positionnement des stocks de découplage et un plan de production global aligné sur les objectifs stratégiques. Il s'étend sur une période plus longue que le délai de livraison des nouveaux investissements de capacité.

Le niveau le plus bas, la planification de la production à court terme, détermine le moment où des étapes de production spécifiques commencent, en contrôlant le flux de matériaux dans l'atelier et en attribuant des tâches à des capacités spécifiques (cellules, machines ou travailleurs).

Le niveau de décision intermédiaire aligne les décisions de haut et de bas niveau, en traduisant et en ajustant les choix de haut niveau en mesures pour le contrôle de la production à court terme. Cette planification s'étend sur une période plus longue que le délai de production le plus long, ce qui permet des réactions efficaces d'augmentation de la capacité disponible (quarts de travail supplémentaires, externalisation).

La détermination de la taille des buffers est également un élément important de la gestion des buffers. Les managers de l'usine doivent trouver un équilibre entre avoir des buffers excessifs ou insuffisants. Des buffers excessifs peuvent entraîner du gaspillage, de l'inefficacité et de la complaisance, tandis que des buffers inadéquats peuvent entraîner des délais non respectés, l'insatisfaction des clients et un stress accru. Le dimensionnement des buffers tient compte de divers facteurs, notamment la variabilité ou l'incertitude prévue, le niveau de service cible ou la mesure du rendement, le coût et la disponibilité des ressources, ainsi que les mécanismes de rétroaction et de contrôle en place.

Utilisation des buffers pour réagir

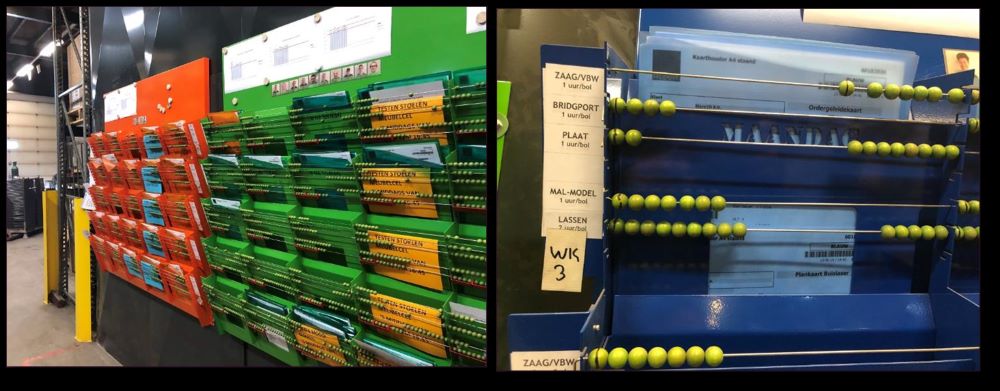

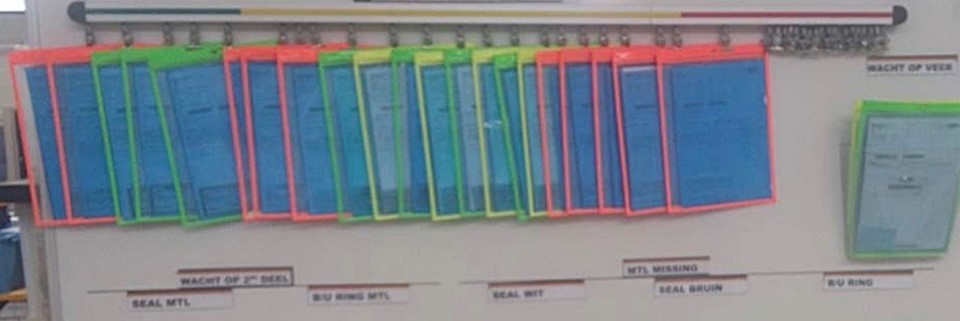

Un buffer va déclencher des décisions de nos équipes au quotidien. Pour cela, qu'il s'agisse de stock, de temps ou de capacité, nous mettons en place un système de management visuel pour donner à nos équipes les signaux dont elles ont besoin pour passer à l'action : passer une commande, accélérer une commande en cours, ajouter du personnel à un poste de travail, ralentir pour ne pas encombrer une file d'attente, etc. Cette visualisation permet une compréhension partagée des priorités et une prise de décision qui favorise la fluidité et la fiabilité du trafic.

Workshop : Mise en place d'un système de planification efficace

Ce blog met en avant le fait que le bon stock, le bon moment, la bonne capacité disponible sont des investissements qui garantissent que l'accent est mis sur le flux et donc sur la valeur délivrée aux clients !

Vous souhaitez découvrir d'autres facettes d'un système de planification efficace pour une entreprise de production High Mix/Low Volume ?

Rejoignez nos experts en Quick Response Manufacturing pour l’atelier « Mettre en place un système de planification efficace », à l'A6K Charleroi le 15 février 2024 et laissez-les vous guider. N'oubliez pas de vous inscrire !