Si la surveillance d’outils revêt une telle importance dans le cadre de tout processus de fraisage, c’est parce qu’elle en autorise l’automatisation et permet d’en garantir la qualité des produits. À cet égard, la surveillance de microfraiseuses n’est pas une mince affaire. Une solution envisageable réside dans l’utilisation de capteurs acoustiques.

Toute rupture passée inaperçue d’un outil est susceptible d’entraîner la production de pièces inutilisables, voire dans le pire des cas, une dégradation de la broche montée sur la machine. La vue et l’ouïe exercées d’un opérateur chevronné lui permettent de déceler immédiatement la manifestation de problèmes. Pour ce qui concerne les microfraises dont le diamètre est inférieur à 1 mm par exemple, la détection de problèmes n’est pas évidente. Le bruit engendré par le processus dans un atelier assourdissant est inaudible. Par ailleurs, les outils et pièces à usiner sont petites au point que la présence d’un bord de coupe est à peine visible, surtout en cas d’utilisation d’un liquide de refroidissement.

La surveillance de ces microfraiseuses peut s’opérer au moyen de capteurs acoustiques. Les signaux plus classiques (forces exercées, puissance de la broche) ne suffisent pas à faire la distinction entre le signal bruit et le signal du processus en tant que tel, mais l’interprétation des données relatives aux vibrations à haute fréquence rend possible la détection automatique.

Automatic Tool Wear Inspection

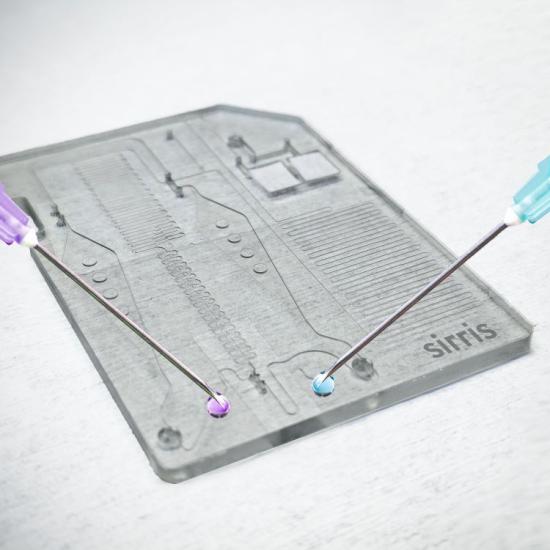

Dans le cadre du projet ICON intitulé « Automatic Tool Wear Inspection », Melotte, Sirris et quelques partenaires œuvrent de concert à la mise au point de capteurs acoustiques permettant non seulement de déceler toute rupture d’outil, mais aussi d’en évaluer l’usure en cours de processus. Ces capteurs permettent d’intervenir à temps et dès lors, de mettre sur pied un système de surveillance du processus considéré.

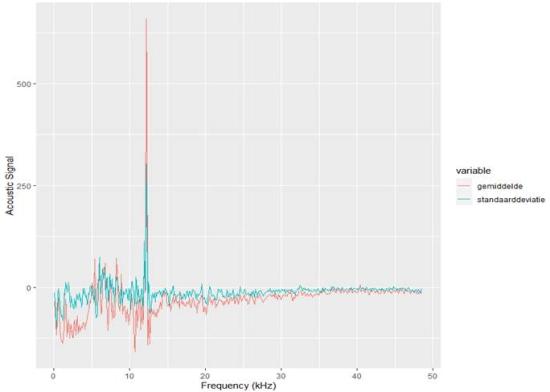

Dans le cadre de ce projet, des chercheurs se sont penchés sur la sensibilité de la détection en fonction de la position du capteur (sur la pièce à usiner, sur la broche ou sur le mandrin). Tout capteur acoustique requiert une connexion filaire pour permettre le traitement des données relatives aux vibrations à haute fréquence. Dès lors, il est important que ce dispositif soit intégré à la machine concernée. La reconnaissance des signaux acoustiques s’avère possible non seulement lorsque le capteur est braqué sur la pièce à usiner, mais aussi sur le banc de fraisage, voire sur la broche. Cette observation en autorise la mise en oeuvre pratique. Comme le montre la figure ci-après, en cas de positionnement du capteur sur le banc de fraisage, les signaux sont visibles (par rapport au signal bruit) durant le processus.

Durant les périodes à venir, l’établissement de liens entre l’usure et les données transmises par les capteurs, l’emploi d’autres signaux d’accélération dont le traitement ne requiert aucune liaison filaire et le recours à l’utilisation de systèmes de surveillance optique feront l’objet de recherches plus approfondies.

Ce projet a été mis sur pied avec le soutien de la VLAIO. Pour plus d’informations, cliquez ici.

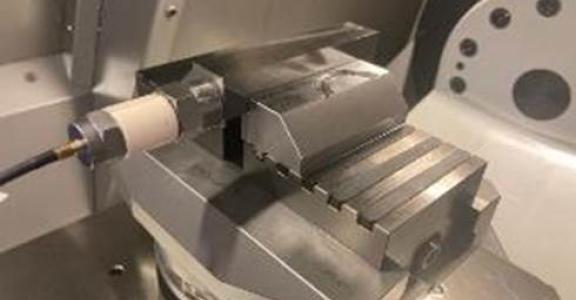

(Image ci-dessus: Capteur sur la pièce à usiner)