Une méthode mixte atteint une précision supérieure à 95%

Dans un projet de recherche récemment terminé sur l’usure des outils de coupe, nous avons testé l’utilisation conjointe de capteurs et d’un appareil photo pour déterminer le moment idéal de remplacement d’un outil de fraisage. Celui-ci est déterminé par un algorithme IA très précis, sur base des données des capteurs et des photos haute résolution des bords de coupe.

Un projet ICON (Recherche Coopérative Interdisciplinaire entre chercheurs et partenaires industriels) sur l’usure des outils de coupe via l’IA et ATWI (Automatic Tool Wear Inspection) a été lancé en 2021 avec le soutien du VLAIO. Récemment, des avancées importantes ont été réalisées dans ces recherches sur la prédiction et l’évaluation automatique de l’usure des outils de fraisage.

Banc avec capteurs et appareil photo

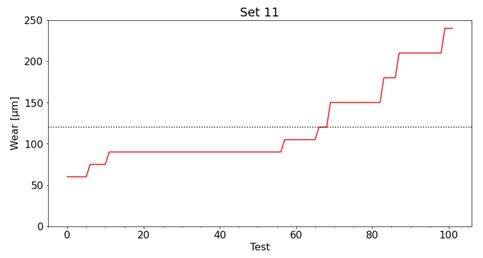

Un assemblage de plusieurs capteurs industriels (de forces, d’émissions sonores et d’accélérations) permet d’évaluer durant l’usinage si l’usure dépasse un certain seuil. Ce seuil est défini comme le point de bascule dans un parcours d’usure classique, au-delà duquel l’usure s’accélère rapidement à un niveau critique inacceptable. L’outil doit alors être remplacé pour éviter une rupture et un temps d’arrêt machine.

Un simple appareil photo industriel a également été ajouté à l’installation. L’appareil de mesure détermine automatiquement l’instant de collecte des données et de prise de photo sur base de la mesure de la position de la broche de fraisage (par communication MQTT). Cette approche simplifie et automatise largement la collecte de données, ce qui permet de générer un grand nombre de mesures qui vont alimenter des algorithmes IA très précis. Des données collectées avec différentes lames de coupe dans diverses conditions et avec différents matériaux (acier standard ou inoxydable) ont été compilées pour élaborer un algorithme aussi général que possible.

Les photos ont ensuite été évaluées par des experts en usinage qui, sur base de leurs expériences, ont pu évaluer à chaque instant le degré d’usure des outils photographiés. Ces informations ont ensuite été utilisées pour construire un algorithme IA séparé à l’aide de logiciels de traitement d’image.

Méthodes directe ou indirecte

L’avantage de la méthode directe (basée sur des photos) est qu’elle fournit un résultat très précis, mais ne dit rien d’autre que ce que l’on voit au moment même sur l’image. Cette approche est (souvent) appliquée aujourd’hui par l’opérateur : il inspecte le bord de coupe à l’œil nu ou à l’aide d’une loupe ou d’un microscope et émet un avis. L’inconvénient de l’analyse sur photo est qu’elle n’est pas réalisable durant le fraisage, c.-à-d. qu’il faut arrêter la broche au moins quelques secondes.

La méthode indirecte, qui repose sur une relation entre les données des capteurs et le degré d’usure, est en revanche possible durant l’opération de fraisage. Si cette relation est connue avec une précision suffisante, il est possible d’estimer l’usure de l’outil à chaque instant. Cette méthode est cependant beaucoup moins précise, car le procédé de fraisage est très complexe et dépend de nombreux phénomènes et influences, de sorte qu’il n’existe pas toujours de relation bien définie.

Méthode mixte

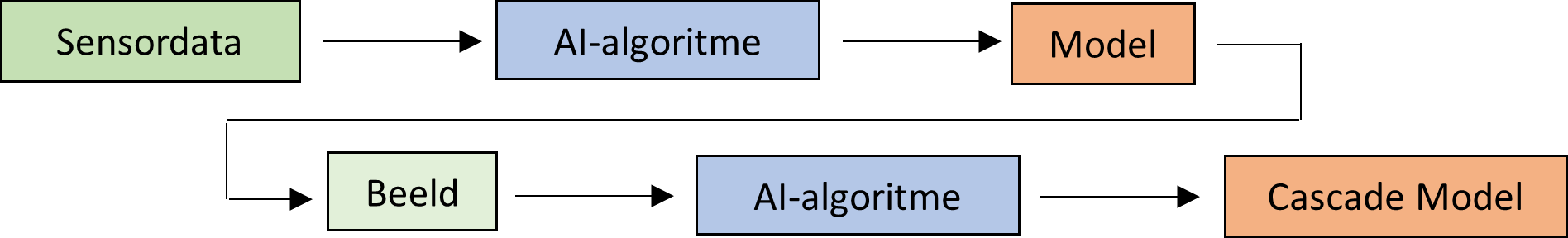

C’est pourquoi les chercheurs ont tenté dans ce projet de combiner les deux méthodes. La méthode des capteurs produit un classement des degrés d’usure : supérieurs ou inférieurs à une valeur seuil. Le verdict de ce classement donne cependant 50% de faux positifs, c.-à-d. que la méthode surestime (presque) systématiquement l’usure : lorsque l’algorithme indique que l’usure est supérieure à la valeur seuil, c’est une fausse alerte dans 50% des cas.

Cependant, en établissant un diagnostic final sur photo uniquement lorsque la méthode des capteurs indique une usure potentiellement supérieure à la valeur seuil, la précision est considérablement augmentée grâce à ce type de modèle en cascade.

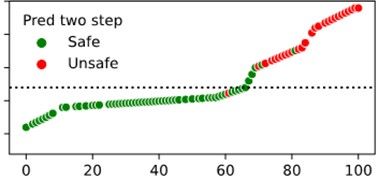

Les quelques diagnostics qui sont encore erronés avec le modèle en cascade (les points rouges sous le seuil et les points verts au-dessus du seuil sur la figure ci-dessous) sont cependant assez proches de la valeur seuil. Cette approche permet d’obtenir une précision supérieure à 95%.

Sirris examine les possibilités d’élargir ce thème de recherche, sur une base soit individuelle soit collective. L’étape suivante de ce projet de recherche, après la prédiction de l’usure de l’outil, pourrait être la prédiction plus large des comportements du procédé d’usinage (paramètres, vibrations, consommation d’énergie, qualité).

Pour en savoir plus sur ce sujet ou ce projet, contactez-nous !