Sirris a fait l'acquisition d'un nouveau système portable de mesure des contraintes par diffraction des rayons X. Le système est unique en Belgique et fournit un outil très puissant pour mesurer la qualité de tous types de pièces (coulées, forgées, usinées, etc.) et de procédés (tels que le soudage, l'impression 3D, le grenaillage ou le traitement thermique). Sa capacité à caractériser les contraintes résiduelles locales est essentielle pour améliorer les conditions de traitement.

Le nouveau système de diffraction des rayons X vise à mesurer les contraintes internes dans les pièces métalliques. Grâce à un enlèvement de matière sélèctif par électropolissage, il est possible de mesurer les profils de profondeur de contraintes. Le principal avantage est la portabilité du système, qui permet la mesure sur site de pièces de toute taille (à condition que la zone d'intérêt soit accessible au système). Le système StressTech G2R, désormais disponible chez Sirris, est unique en Belgique. Sa flexibilité nous permet d'étudier de manière non destructive les contraintes résiduelles sur des pièces réelles, pas seulement sur des coupons d'essai ou des pièces découpées dans des pièces plus grandes. En une journée complète, environ 40 mesures de surface peuvent être effectuées sur une pièce en acier, ou 3-4 profils en profondeur (selon les conditions de mesure et la pièce elle-même).

En fabrication additive (impression 3D), des contraintes résiduelles sont introduites du fait du refroidissement rapide du métal. Ces contraintes sont sensibles aux paramètres du process, à la conception de la pièce, aux effets métallurgiques, etc. Dans les pièces métalliques coulées ou forgées, des contraintes résiduelles importantes peuvent également être présentes, entraînant des déformations indésirables voire des fissures lors de l'usinage, du traitement thermique ou même lors de l'utilisation. Des contraintes résiduelles sont également induites par des traitements tels que l'usinage, le meulage, le grenaillage et les traitements thermiques. Dans le cas par exemple du grenaillage d'engrenages, des contraintes sont intentionnellement introduites dans la pièce et il est souvent nécessaire de les mesurer afin de garantir la qualité de la pièce.

Cas d’étude : Analyse d’un rouleau de laminoir

Les rouleaux de laminoir sont grands et très lourds, ce qui rend difficile leur transfert vers une autre installation pour effectuer les analyses. La présence de contraintes résiduelles après usinage a été supposée responsable des fissures observées. Afin d'avoir des informations objectives pour prendre des décisions sur l'optimisation des processus, Sirris a réalisé des mesures de contraintes résiduelles sur place. En mesurant la contrainte à plusieurs endroits sur la longueur du rouleau et en mesurant deux profils de profondeur jusqu'à une profondeur de 1 mm, de nouvelles informations importantes sur le processus d'usinage ont été obtenues, menant à de nouvelles idées d'amélioration qui pourraient être rapidement mis en œuvre. Tout cela a été possible grâce à une seule journée de mesures sur site.

Cas d’étude : Mesure des contraintes résiduelles sur les engrenages

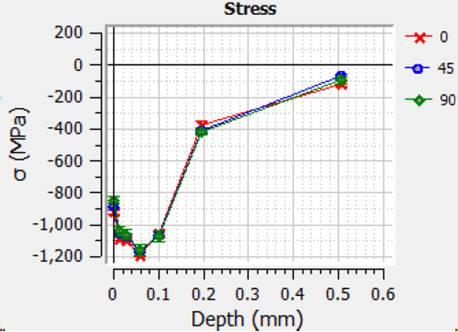

Il n'est pas toujours nécessaire de réaliser des mesures sur site pour révéler les avantages de ce dispositif de mesure des contraintes résiduelles. Sa flexibilité permet de mesurer les contraintes sur des échantillons plus grands et des formes plus complexes qu'avec des goniomètres de laboratoire typiques. Un exemple est la mesure des contraintes sur les engrenages avec différentes conditions de surface (sol, grenaillé, traité thermiquement, etc.). Afin d'améliorer la résistance à la fatigue, des contraintes résiduelles de compression sont souhaitées. Dans le cas du grenaillage, une contrainte résiduelle de compression maximale doit être réalisée à une profondeur d'environ 50 µm sous la surface. En effectuant une mesure de profil en profondeur, la qualité des engrenages grenaillés pourrait être déterminée et les pièces non conformes identifiées.

Ce dispositif unique de mesure des contraintes résiduelles est un outil très puissant pour le contrôle qualité, permettant à Sirris d'étendre son service à l'industrie belge pour améliorer la fabrication de produits par fabrication additive, le moulage, l'usinage, le soudage et de nombreuses autres techniques, y compris le post-traitement. Enfin, il fournit également des informations importantes pour le développement ultérieur de la modélisation de la fabrication additive.

Intéressé? N'hésitez pas à nous contacter!

Les équipements ont été acquis dans le cadre du projet du Fonds Européen de Développement Régional (FEDER) IAWATHA subventionné par l'Union Européenne et la Wallonie.