Performance des machines-outils – Partie 1

Alors que de récentes avancées technologiques ont fait monter en flèche la demande de pièces et composants de plus grande précision avec des tolérances et fonctionnalités plus strictes, il reste cependant difficile de trouver la cause des écarts ou erreurs de qualité des pièces finies du fait de la nature complexe des prestations des machines-outils. Pour produire des pièces avec la précision requise, la relation entre caractéristiques de la machine-outil d’une part et précision des pièces et fini de surface d’autre part doit être examinée, de façon à pouvoir s’assurer que les écarts respectent les tolérances exigées. Une connaissance approfondie des variables affectant la performance de la machine est un must.

Une machine-outil est un système très complexe constitué de centaines de composantes mécaniques et électroniques qui interagissent et fonctionnent ensemble pour produire des pièces de formes et dimensions précises qui respectent certaines plages de tolérance. La nature complexe de ce système fait qu’il est très difficile d’analyser la cause et l’effet des dégradations d’une machine-outil et les déviations ou erreurs qui peuvent en résulter au niveau de la qualité des pièces finies. Cependant, des avancées technologiques survenues ces dernières années ont fait monter en flèche la demande de pièces et composantes de plus grande précision et respectant des tolérances et fonctionnalités plus strictes. Pour produire des pièces avec la précision requise, la relation entre caractéristiques de la machine-outil (attributs physiques) et précision/fini de surface de la pièce doit être comprise pour pouvoir s’assurer que les écarts respectent les tolérances permises. Atteindre ce niveau de précision requiert une connaissance approfondie des prestations de la machine, de façon à pouvoir réaliser un positionnement aussi exact que reproductible.

Différence entre précision et exactitude

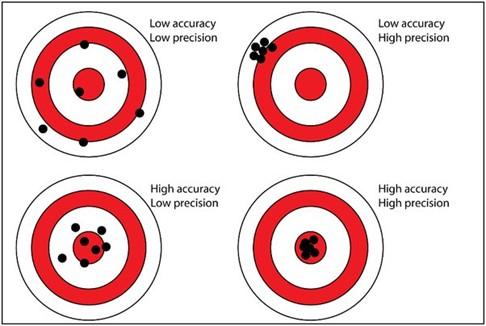

Avant d’approfondir le sujet, il est important de clarifier la différence entre les notions de précision et d’exactitude.

Exactitude : Par définition, l’exactitude est le degré de concordance entre une mesure et la vraie valeur. En usinage, c’est la capacité d’une machine CNC (à commande numérique par ordinateur) à exécuter l’opération prévue par son code NC (commande numérique). L’exactitude est une description qualitative et est parfois appelée « erreur ». En ce sens, on peut dire qu’une machine-outil est plus exacte lorsque l’écart entre les positions nominale et réelle est plus faible.

Précision : La précision (appelée aussi « reproductibilité ») est définie comme le degré de concordance entre des mesures successives de la même grandeur ou résultat d’opération dans des conditions identiques. Pour une machine-outil, c’est l’écart entre plusieurs tentatives de positionnement de la machine sur un même point dans les mêmes conditions spécifiées.

La différence entre ces deux notions est illustrée à la figure ci-dessous.

Différence entre les notions d’exactitude et de précision

Performance et erreurs des machines-outils

Pour mesurer la performance d’une machine-outil, il faut quantifier en continu ses capacités fonctionnelles, càd évaluer les écarts de performance en fonction des attributs physiques de la machine-outil (càd son comportement thermique, sa géométrie et ses stabilités cinématique, statique ou dynamique) ou, dit encore autrement, évaluer sa capacité à maintenir ou résister à tout écart du point de coupe effectif par rapport à la position ou trajectoire nominale ou commandée sous différentes conditions physiques. Ces écarts sont les erreurs susceptibles de se produire durant le fonctionnement d’une machine-outil. Pour s’assurer qu’une machine-outil fournisse des performances optimales, ces erreurs doivent être surveillées et minimisées.

Les erreurs et leurs causes doivent être comprises si l’on souhaite évaluer la performance d’une machine-outil. Il existe deux types d’erreurs : (i) les erreurs quasi-statiques, qui varient lentement dans le temps et sont liées aux caractéristiques physiques de la machine-outil (géométrie, comportement thermique et rigidité), et (ii) les erreurs dynamiques, qui dépendent des conditions opérationnelles de la machine-outil (vitesses d’alimentation, accélération, saccades et mouvements de l’arbre), des vibrations et claquements liés au procédé et de la stabilité dynamique. Nous examinerons en détail ces erreurs dans le prochain article.

Si vous voulez en savoir plus sur la performance des machines-outils et trouver des outils pour appliquer ces connaissances dans vos lignes de production, vous pouvez assister à notre atelier sur l’usinage de l’acier inoxydable le 16 novembre 2023. Vous y recevrez une formation « de terrain » et apprendrez à utiliser des outils pratiques basés sur des modèles analytiques physiques conçus pour vous aider à choisir les conditions optimales pour vos procédés d’usinage. Vous trouverez plus d’informations sur l’atelier et l’inscription dans notre agenda.

Pour toute autre question, n’hésitez pas à nous contacter.