L'internet des objets est en train de conquérir le monde, déjà bien établi dans certains domaines et amorçant une révolution dans d'autres, comme le secteur médical et celui des soins aux patients. Les applications à venir devront envisager de nouvelles techniques d'intégration. C'est le cas de '3D-Printed Interconnect Device', développé par Sirris, qui offre une grande flexibilité et une capacité de personnalisation, puisque l'approche est essentiellement basée sur les techniques d'impression 3D. Découvrez ici les quatre étapes de cette approche et ses avantages !

Contexte

L’intégration d’intelligence dans les produits est une tendance en forte croissance depuis plusieurs années. L’ajout de capteurs générant et communiquant des données à distance est déjà une pratique courante dans les domaines applicatifs que sont, par exemple, la maintenance prédictive, l’automobile, le monitoring environnemental ou encore l’industrie 4.0.

Depuis peu, on remarque l’émergence de nouveaux secteurs pouvant recourir à des dispositifs qui, spécifiquement ou même en complément d’une fonction mécanique ou structurelle principale, sont susceptibles de détecter un stimulus environnemental ou événementiel et de le communiquer. L’Internet des Objets (IoT) est ce nouvel écosystème avec lequel il faut compter. A présent, le moindre appareil ménager peut être doté d’intelligence et de capacité de communication, et l’arrivée prochaine de nouveaux protocoles d’e-santé ou de diagnostic à distance va révolutionner le secteur médical et du soin au patient.

Détecter et communiquer de l’information, et donc générer des données exploitables à un niveau supérieur (software), impliquent tout d’abord d’avoir des dispositifs (hardware) équipés de transducteurs fonctionnalisés, d’étages d’acquisition et de mise en forme du signal ainsi que des moyens de communication à distance, sans oublier la gestion de l’énergie. De nombreuses solutions électroniques existent pour assurer toutes ces fonctions. Leur intégration se fait classiquement sous la forme de PCBs (rigides ou flex) intégrés dans un packaging de protection.

Mais les nouvelles applications qui s’annoncent imposent d’envisager d’autres techniques d’intégration, poussées également par des considérations liées à l’économie circulaire (faciliter le recyclage et/ou le reconditionnement, utiliser des matériaux biosourcés, biodégradables ou recyclés), de sécurité (têtes de détection à usage unique combinées à une électronique réutilisable) ou encore de miniaturisation (intégration discrète, gestion de micro-échantillons, limitation de la consommation).

La plastronique et le 3D-PID

La plastronique est le mariage entre la mise en œuvre de matières plastiques et l’électronique. Cette approche technologique vise à répondre à ces nouveaux besoins mentionnés plus haut, en permettant l’intégration, sans PCB, de fonctions et de composants électroniques directement sur des substrats et autres éléments structurels (packagings 3D) en matériaux polymères.

Fortement poussée par les développements en électronique imprimée, cette approche est à la base de ces récentes techniques innovantes d’intégration que sont notamment l’IMSE (In-Mould Structural Electronics) ou encore le 3D-MID (3D-Moulded-Interconnect-Device).

Le principe de 3D-PID, pour 3D-Printed Interconnect Device, développé par Sirris s’inspire de ces deux derniers concepts, mais en offrant une flexibilité et une capacité de personnalisation bien supérieure, car l’approche est essentiellement basée sur des techniques d’impression 3D.

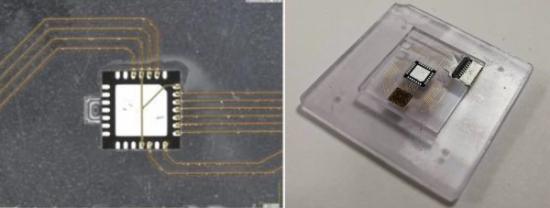

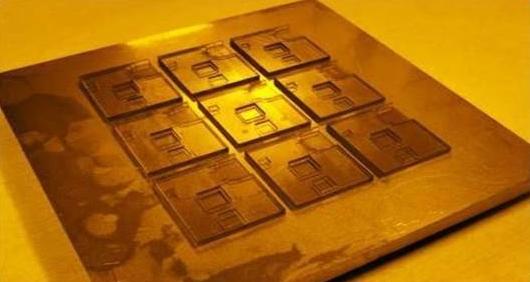

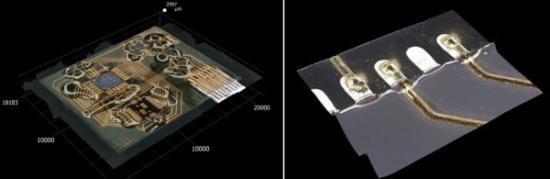

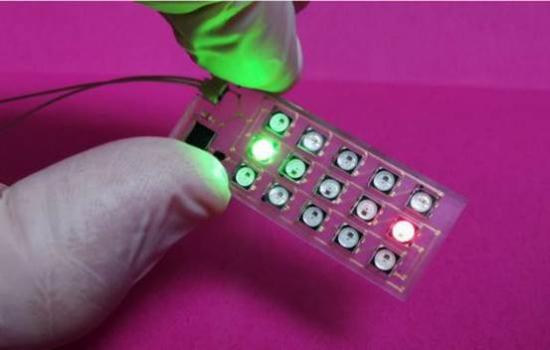

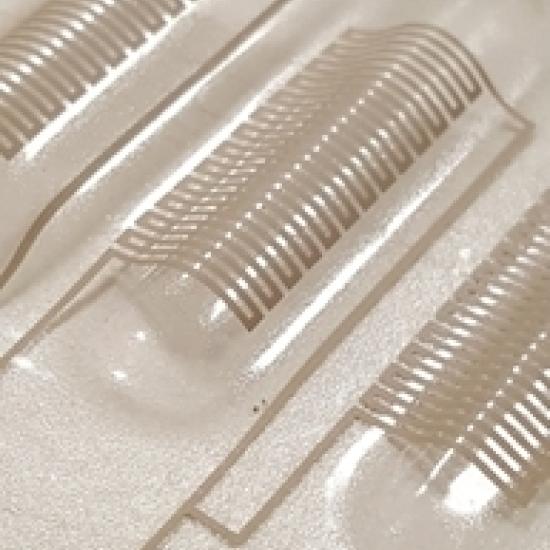

Figure 1 - Intégration et interconnexion de composants électroniques sans PCB dans des substrats imprimés 3D (3D-PID)L’approche 3D-PID développée par Sirris

L’intégration de composants électroniques sur/dans des substrats polymères selon l’approche 3D-PID développée par Sirris, consiste en 4 étapes principales :

- A partir de la fonction électronique à remplir, un premier design est réalisé selon une conception conventionnelle pour l'électronique d'usage général. Après avoir sélectionné les composants nécessaires (capteurs, microcontrôleurs, résistances, condensateurs, circuits intégrés actifs), un schéma est dessiné dans un logiciel de conception électronique standard. Ce schéma est composé des différentes interconnexions nécessaires à la construction de la logique requise.

- Ensuite, la disposition physique des différents composants ainsi que celle des pistes conductrices nécessaires pour interconnecter les différentes puces est définie. Les composants doivent être traités comme s'ils étaient situés sur la face inférieure d'une carte conventionnelle. En effet, une des particularités de l'approche 3D-PID est qu’elle renverse les composants pour les intégrer dans les substrats imprimés en 3D en vue de réaliser l’interconnexion par-dessus. Sur cette base, le routage peut commencer. Cette étape est l'une des plus cruciales dans le procédé. Dû à l’impossibilité d’utiliser des vias, plans de masse ou couches multiples, le croisement des pistes est réalisé grâce à une résine diélectrique distribuée entre chaque 'couche' à l'endroit du croisement.

- Ensuite, le substrat à imprimer en 3D est modélisé en fonction de l’électronique qui doit y être intégrée, de la circuiterie assurant l’interconnexion, ainsi que de la fonctionnalité première de la carte. L'action suivante consiste à dimensionner les cavités dans la future structure à imprimer en 3D, en intégrant les jeux nécessaires mais aussi les zones d’écoulement pour la résine qui sera chargée d’assurer la tenue mécanique et la continuité structurelle entre la surface du substrat et les plots de connexion des composants électroniques.

- Sur base de ce design, on peut passer aux étapes de mise en œuvre proprement dites avec séquentiellement :

-

- La réalisation du substrat polymère par micro-impression 3D (Figure 2)

-

- L’intégration des composants électroniques dans le substrat et leur micro-encapsulation par dépôt sélectif et durcissage de résine

- L’impression de la circuiterie par micro-dépôt sélectif et frittage d’encres conductrices et diélectriques (Figure 3)

-

- Une dernière étape d’impression 3D permet le cas échéant de finaliser la partie structurelle du substrat, et de protéger les pistes imprimées (Figure 4).

Avantages du 3D-PID

Cette approche de 3D-PID, basée uniquement sur des techniques de micro-impression 3D, est la solution d’intégration d’électronique dans des pièces plastiques qui offre la plus grande flexibilité et la plus grande capacité de particularisation, comparativement aux autres techniques plastroniques 3D disponibles sur le marché. Elle est compatible avec des séries très petites, voire unitaires.

Cette recherche a été menée avec le support du Service Public de Wallonie (Direction générale de l’Emploi, l’Économie et la Recherche) et du programme EU-MANUNET (projet EMMA, MNET19/NMCS-3661), en collaboration avec Gruppo Pro Logic et VOCSens.