Antenne-normes Industrie 4.0 - questions fréquemment posées

1. Comment l’ISO et l’IEC définissent le terme ’Industrie 4.0’ ?

‘Industrie 4.0’ représente l'avenir industriel, où produits, machines, sites de production... échangent des données, interagissent et se reconnaissent. Au départ, il s'agit d'un terme de marketing bien choisi, mais bien vite la nécessité d’une définition précise de manière à ce que les organismes de normalisation puissent s’aligner et se soutenir mutuellement est apparu comme un élément fondamental. L’ISO et l’IEC ont eu plusieurs interactions pour parvenir à un consensus sur le terme à utiliser et sa définition. L’ISO et IEC ont opté pour le terme ‘Smart Manufacturing’. La définition reprise ci-dessous a été adoptée suite à la réunion tenue par le groupe Smart Manufacturing Coordinating Committee de l’ISO ( ISO TMB/SMCC) à Stockholm le 20-02-2018.

smart manufacturing

manufacturing that improves its performance aspects with integrated and intelligent use of processes and resources in cyber, physical and human spheres to create and deliver products and services, which also collaborates with other domains within enterprises’ value chains.

Note 1 to entry: Performance aspects include agility, efficiency, safety, security, sustainability or any other performance indicators identified by the enterprise

Note 2 to entry : In addition to manufacturing, other enterprises domains can include engineering, logistics, marketing, procurement, sales or any other domains identified by the enterprise

Toutes autres définitions reprises dans les normes est considérées comme une interprétation de la première.

Industrie 4.0 ou Smart Manufacturing est donc un terme général qui englobe de nombreuses technologies et domaines. Il désigne une méthode industrielle globale qui s’appuie grandement sur les technologies les plus récentes en matière de moyens de production connectés pour transformer l'environnement manufacturier pour plus de flexibilité et d'agilité, des gains de temps, de qualité et de coûts. Produits, processus de production et usine constituent alors un gigantesque "système productif cyber-physique" (CPPS) largement autorégulé par des interactions machine-objet. Une fois mis en relation, les systèmes communiquent les uns avec les autres et sont en mesure de s'autoréguler sans commande centrale. L'usine est configurable en fonction des besoins avec des modules qui peuvent être ajoutés ou retirés grâce à des fonctions de plug and work.

Smart Manufacturing est l’une des applications de l’IOT, ou plus spécifiquement de l’IIOT, qui est l’Internet Industriel des Objets (Industrial Internet of Things).

2. Y a-t-il un modèle d’architecture de référence unifié du concept ‘Fabrication intelligente’ ?

L'objectif d’un modèle de référence unifié est de : fournir une base de référence pour comprendre les relations significatives entre les entités et les pratiques de la fabrication intelligente ; et définir une approche pour le développement de normes et autres spécifications spécifiques à une industrie ou un pays.

Une confusion pour l'industrie est qu'il existe aujourd’hui plusieurs architectures de référence concurrentes telles que RAMI4.0 (Reference Architecture Model Industry4.0) proposée par l'initiative allemande Industrie4.0, l'IIRA (Industrial Internet Reference Architecture) de l'IIC (Industrial Internet Consortium) pilotée par les États-Unis et bien d’autres.

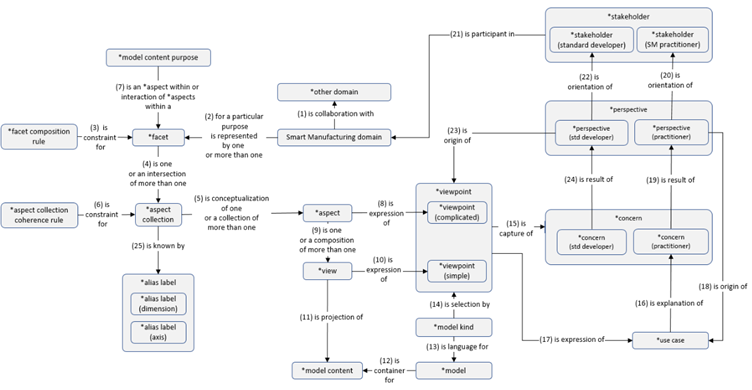

En vue d'harmoniser les modèles de référence existants et de superviser le développement des architectures sous-jacentes, un groupe de travail conjoint a été créé entre l’ISO/TC 184 ‘Automation systems and integration’ et l’IEC/TC 65 ‘Industrial process measurement , control and automation’. Il s’agit du JWG 21 "Smart Manufacturing Reference model(s)". Il réunit plus de 70 experts de 13 pays. Le JWG doit préparer un modèle de référence unifié normalisé pour soutenir les activités de l'ISO/TC184 et de l’IEC/TC65 dans le domaine de la fabrication intelligente. Une première étape a été d'élaborer un concept de méta-modèle qui peut accueillir toutes les caractéristiques clés de chaque modèle de référence proposé et les représenter de manière uniforme avec un langage abstrait. Ce projet s'est concrétisé en avril 2021 par la publication du rapport technique IEC TR 63319 ED1: A meta-modelling analysis approach to smart manufacturing reference models (SMRM).

Ce méta-modèle fournit le « langage » pour entamer la seconde étape qui consiste à spécifier un modèle de référence unifié (Unified Reference Model for Smart Manufacturing - URMSM). Ce projet de norme PNW65-815 ‘Unified reference model for smart manufacturing’ a été initié en juin 2020 et aboutira dans 3 ans.

3.Quels sont les plus grands défis et enjeux que pose la fabrication intelligente?

Un premier défi est de pouvoir relier les mondes physiques et numériques tout au long du cycle de vie de l’ « asset ». Les enjeux sont dès lors : l'interopérabilité ou la capacité à synchroniser un ensemble d'éléments (produits, machines, processus, usine, modèles virtuels…) de divers fabricants et qui évoluent de manière indépendante ; la gestion de la complexité et de la quantité des données et leur exploitation, la souveraineté numérique et donc la cybersécurité dans les environnements à forte convergence IT (information technology)/OT (operational technology). Aussi la fabrication intelligente ne pourra aboutir que si les fabricants de machines et équipements conçoivent des ‘assets’ intelligents

- capables de collaborer avec des ‘assets’ d’autres fabricants de manière fiable, efficace, en toute sécurité selon des standards basées sur le consensus et non des standards propriétaires. Ceci est pour les utilisateurs et les fabricants un gage de confiance et de la sécurité nécessaire à l'investissement. Ces solutions interopérables basées sur des systèmes et interfaces ouverts préserveront l'ouverture des marchés, stimuleront l'innovation et permettront la portabilité des services dans le marché unique numérique.

- ‘secured by design’ c’est-à-dire ayant intégré la notion de sécurité dès leur conception

Un second défi est l’importance de la prise en compte de l’Homme dans les systèmes de production et ceci suivant plusieurs axes : assistance physique et cognitive, ergonomie, adaptation des compétences et connaissances, organisation dans l’espace et dans le temps. Certaines technologies sont actuellement mises en avant : applications de robotique collaboratives, réalité augmentée,…Les enjeux sont les problématiques de santé-sécurité au travail (accident, fatigue, stress, TMS…) qui méritent d’être prises en compte d’une façon approfondie dans les différentes phases de conception et d’exploitation des équipements de travail.

4. Comment les normes ISO et IEC peuvent-elles aider à relever ces défis?

Les comités de l’ISO et de l’IEC sont actifs depuis très longtemps dans les domaines de l’automatisation et de la fabrication. Les normes ne portent pas seulement sur des technologies ou sur des aspects spécifiques donnés, mais elles s’intéressent au système dans son ensemble, à l’intégration des sous-systèmes et des composants.

Pour passer de l'industrie traditionnelle à l'industrie intelligente, une majorité d'experts s'accordent à dire que la collaboration est la clé : l'ère des solutions propriétaires est révolue et remplacée par la nouvelle ère de l'économie partagée. Pour y arriver, il est important de normaliser certains principes transversaux comme :

- Terminologie et modèles de référence : essentiels pour améliorer la compréhension entre les parties concernées.

- Concepts liés à la décentralisation, à la modularisation et à la virtualisation.

- L'intégration et l'interopérabilité, verticales et horizontales, pour permettre un flux non entravé des données.

- Jumeau numérique (digital twin) et fil numérique (digital thread) : être capable de modéliser le monde physique réel dans un format numérique afin de comprendre, analyser, optimiser et prévoir le monde physique.

- Transparence des produits, c'est-à-dire des données complètes, y compris en matière de durabilité, sur le cycle de vie des produits.

La feuille de route allemande de la normalisation pour l'industrie 4.0 (German Standardization Roadmap Industrie 4.0) est un des supports de communication entre SDOs, l'industrie, les associations, la recherche et la politique. C'est un guide qui montre la voie aux personnes et aux organisations actives dans divers secteurs technologiques et présente les résultats des travaux et des discussions en cours, ainsi qu'un aperçu des normes et des spécifications pertinentes pour l'Industrie 4.0. Depuis la version précédente (v3), le DIN et le DKE ont lancé d'importantes recommandations d'action au niveau national sous forme de projets de normalisation, qui ont ensuite été mises en œuvre au niveau international. La quatrième version de la feuille de route de la normalisation est axée sur l'interopérabilité et les moyens d'y parvenir. Elle traite également pour la première fois de l'utilisation de l'intelligence artificielle (IA) dans les applications industrielles.Le rapport d'avancement 2022 fournit une vue d'ensemble actualisée de l'état de mise en œuvre des recommandations d'actions. Cette image actualisée servira de base à la version 5 de la feuille de route et permettra d'identifier les lacunes restantes. La version 5 de la feuille de route posera la question de savoir comment concevoir le chemin vers une production économe en ressources et neutre en CO2. Des approches en développement telles que le passeport numérique de produits (DPP) comme implémentation du concept d’Administration Shell, seront abordées dans la prochaine version 5.

Notons également que la Commission Européenne en collaboration avec la plate-forme européenne multipartite sur la normalisation des TIC met à jour chaque année le Rolling Plan for ICT standardisation. La version 2023 est en cours d’élaboration. Ce document énumère tous les sujets identifiés comme des priorités politiques de l'UE et pour lesquels la normalisation, les normes ou les spécifications techniques des TIC devraient jouer un rôle clé dans leur mise en œuvre. Il couvre les technologies "d'importance horizontale", celles dont l'application a un large impact dans différents domaines techniques, dans le contexte des infrastructures TIC et de la normalisation des TIC. L’Antenne-Normes Industrie 4.0 suit plusieurs comités techniques travaillant sur des axes de travail prioritaire du Rolling Plan, tels que Digitisation of european industry (appelé Advanced manufacturing dans l'édition 2020) , Robotics and Autonomous systems, Internet of things, Artificial Intelligence, Cybersecurity/network and information security.

5. Quel est l’écosystème normatif pour la fabrication intelligente ?

L’écosystème normatif pour la fabrication intelligente est particulièrement complexe.

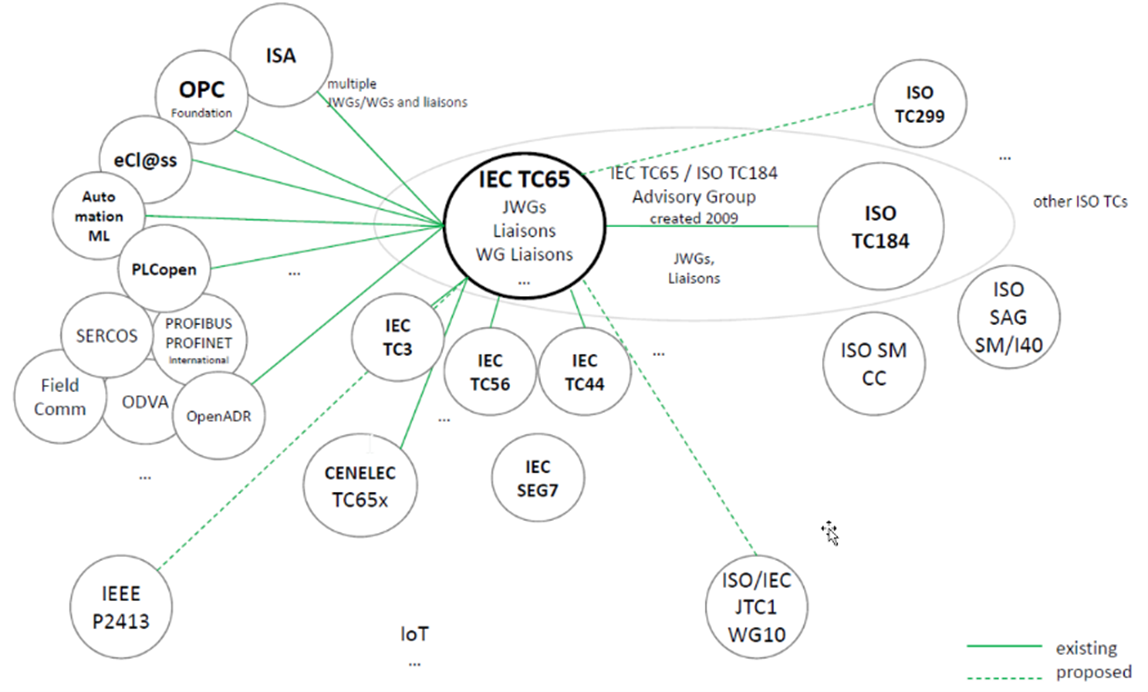

A côté des comités ISO/TC 299 Robotics (précédemment TC 184/SC2) et ISO/TC199 Safety of machinery qui se préoccupent de la sécurisation technique des systèmes de robotique collaborative, les comités et nombreux consortiums impliqués dans l’Industrie 4.0 sont :

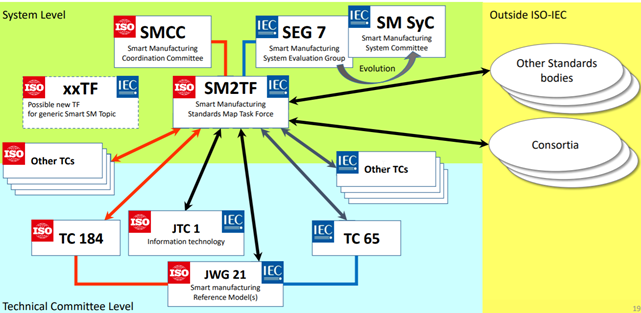

Étant donné que différents groupes de normalisation sont actifs dans des domaines connexes de la normalisation, l’IEC et l'ISO ont mis en place des groupes de coordination . Sur conseil du groupe stratégique ISO SAG SM/I4.0, l’ISO a créé le Smart Manufacturing Coordination Committee -ISO/SMCC) et l’IEC a créé le Smart Manufacturing System Evaluation-IEC SEG 7 qui s’appelle aujourd’hui Smart Manufacturing System Committee -IEC/SyC SM.

Des standards et bonnes pratiques se développent aussi au sein de consortiums. Par exemple, la VDMA (fédération allemande de l’ingénierie mécanique) a reconnu très tôt que la définition d'une langue mondiale est cruciale pour l'avenir de l'ingénierie mécanique et de la construction d'usines. Après avoir adopté OPC UA (IEC 62541) comme standard pour l’échange de données, la VDMA a ressenti la nécessité de rajouter d’autres spécifications qui reposent sur les premières pour réaliser une interface universelle, capable de faire dialoguer entre-elles des équipements de différents types et marques, mais aussi avec d’autres solutions logicielles de l’entreprise, comme par exemple les ERP (gestion intégrée) et MES (Manufacturing Execution Systems), le cloud, les systèmes d’automatisation, etc . Dans ce but, la VDW (association allemande des constructeurs de machines-outils) et la VDMA (fédération allemande de l’ingénierie mécanique) ont annoncés en 2020 la mise en commun de leurs équipes pour participer à la définition de normes d’interopérabilité pour le secteur mécanique. Ces standards d’interopérabilité sont diffusée sous le label UMATI (universal machine technology interface). Elles concernent les entrainements électriques, les machines-outils, les machines pour le plastique et le caoutchouc,les machines pour le bois, les machines d’impression 3D, les systèmes de mesures géométriques, la vision industrielle, la robotique, ... .

Citons également l’initiative d’Atlas Copco qui a lancé en 2020 sa première série de compresseurs compatibles OPC UA. En utilisant le puissant langage de modélisation qu'offre OPC UA, Atlas Copco a défini une représentation numérique de ses produits. Par sa participation en tant que leader d’un consortium de partenaires industriels et universitaires, encouragé par la VDMA et sous le couvert de l’OPC Foundation, Atlas Copco s'est également engagé à orienter l'ensemble de l'industrie de l'air comprimé vers l'adoption d'un standard. L'objectif de cet effort est de créer une représentation standard d'un système d'air comprimé Le standard OPC/VDMA 40250-1 : OPC UA for Compressed Air Systems a été publié en juillet 2021.

6. Existe-t-il un catalogue des normes pour la fabrication intelligente ?

Les organismes internationaux et régionaux d'élaboration de normes (SDOs), ainsi que les consortiums et les initiatives nationales, ont identifié le besoin de clarifier le paysage normatif des milliers de publications liées à la fabrication intelligente.

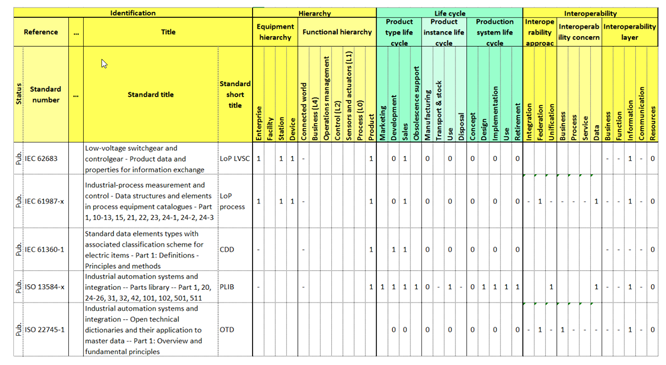

Un catalogue des normes pour la fabrication intelligente est en cours d’élaboration. Il s’agit d’une initiative conjointe de l’IEC et de l’ISO au travers du groupe de travail conjoint SM2TF ‘Smart manufacturing standards map Task Force’. L’objectif de ce groupe de travail est de générer et organiser un catalogue des normes des comités impliqués dans la fabrication intelligente pour faciliter les recherches avec des critères standardisés à l’instar de ce qui existe pour le Smart Grid. La spécification du catalogue et de son outil de visualisation font l’objet de deux rapports techniques. Le premier intitulé ISO/IEC TR 63306-1 Smart manufacturing standards map (SM2) Part 1: Framework a été publié fin 2020. Ce document décrit le cadre et le vocabulaire qui sont utilisés pour le développement du catalogue.. Le second ISO/IEC TR 63306-2 SM2 Catalogue Smart manufacturing standrds map a été publiée en 2021.Ce catalogue liste les normes liées à la fabrication intelligente avec leurs caractéristiques telles que spécifiées dans ISO/IEC TR 63306-1.

Une version du catalogue SM2 au format Excel est consultable ici. Actuellement, SM2TF travaille à la cartographie des résultats sur une plateforme permettant une représentation graphique. Des premiers résultats prometteurs ont déjà été obtenus avec l'outil IEC mapping tool.

7. Quelles normes sont suivies en priorité par l’Antenne-normes Industrie 4.0 ?

L’Antenne-normes Industrie 4.0 se focalise en particulier sur les projets de normes qui établissent les principes de conception de la production intelligente et qui sont applicables dans les applications telles que :

- usine numérique et transparente : technologie numérique permettant de modéliser, de communiquer et d'exploiter le processus de fabrication. Elle soutient la conception, la configuration, la surveillance et le pilotage d'un système de production.

- robotique avancée et machines intelligentes : systèmes fonctionnant de manière autonome, communiquant, adaptatifs et éventuellement apprenants, capables de résoudre des problèmes et de prendre des décisions indépendamment des personnes lorsque cela est autorisé.

Ces normes traitent des thèmes suivant :

| Topic | Technical commitee |

|

Terminology |

SMCC (terminology) IEC/TC 65 – ISO/TC 184 JWG 21 (reference models) |

| Product transparency | ISO/TC 184/SC 4 |

|

Horizontal integration |

IEC/TC 65 |

|

Vertical integration |

ISO/TC 184/SC 5 |

|

Modularization |

IEC/TC 65/SC 65 E |

|

Decentralization |

(Distr./Network architecture) IEC/TC 65/SC 65B |

|

Digital twin |

ISO/IEC JTC 1/SC 41 |

| Additional groups: | IEC/TC 65/WG 24 IEC/TC 65 – ISO/TC 184 JWG 21 ISO/TC 184/AG 2 ISO/TC 184/SC 4/WG 15 ISO/TC 184/SC 1/WG 11 IEC/TC 65/WG 23 |

| Data quality | ISO/TC 184/SC 4 ISO/IEC JTC 1/SC 7 ISO/IEC JTC 1/SC 42 |

| Robotics |

ISO/TC 299 |

| Industrial security | IEC/TC 65/WG10 |

Ces normes pour la production intelligente peuvent être de types différents : norme de base, norme de terminologie, norme d’essais, norme de produit, norme de processus, norme d’interface, norme sur les données à fournir.

Vous aimeriez savoir quelles sont les bonnes pratiques, quelles sont les dernières propositions de normes européennes et internationales, quelles normes sont en cours de révision et quelles normes sont actuellement soumises à une enquête publique ou viennent d’être publiées dans ces domaines ? Nous vous invitons à consulter les articles qui traitent du sujet.

D’autres thématiques seront traitées prochainement. N’hésitez pas à nous communiquer vos défis et priorités actuelles (veronique.dossogne@sirris.be ) pour que nous puissions en tenir compte

En savoir plus sur l'Antenne-normes Industrie 4.0?

Véronique Dossogne sera heureuse de vous aider!